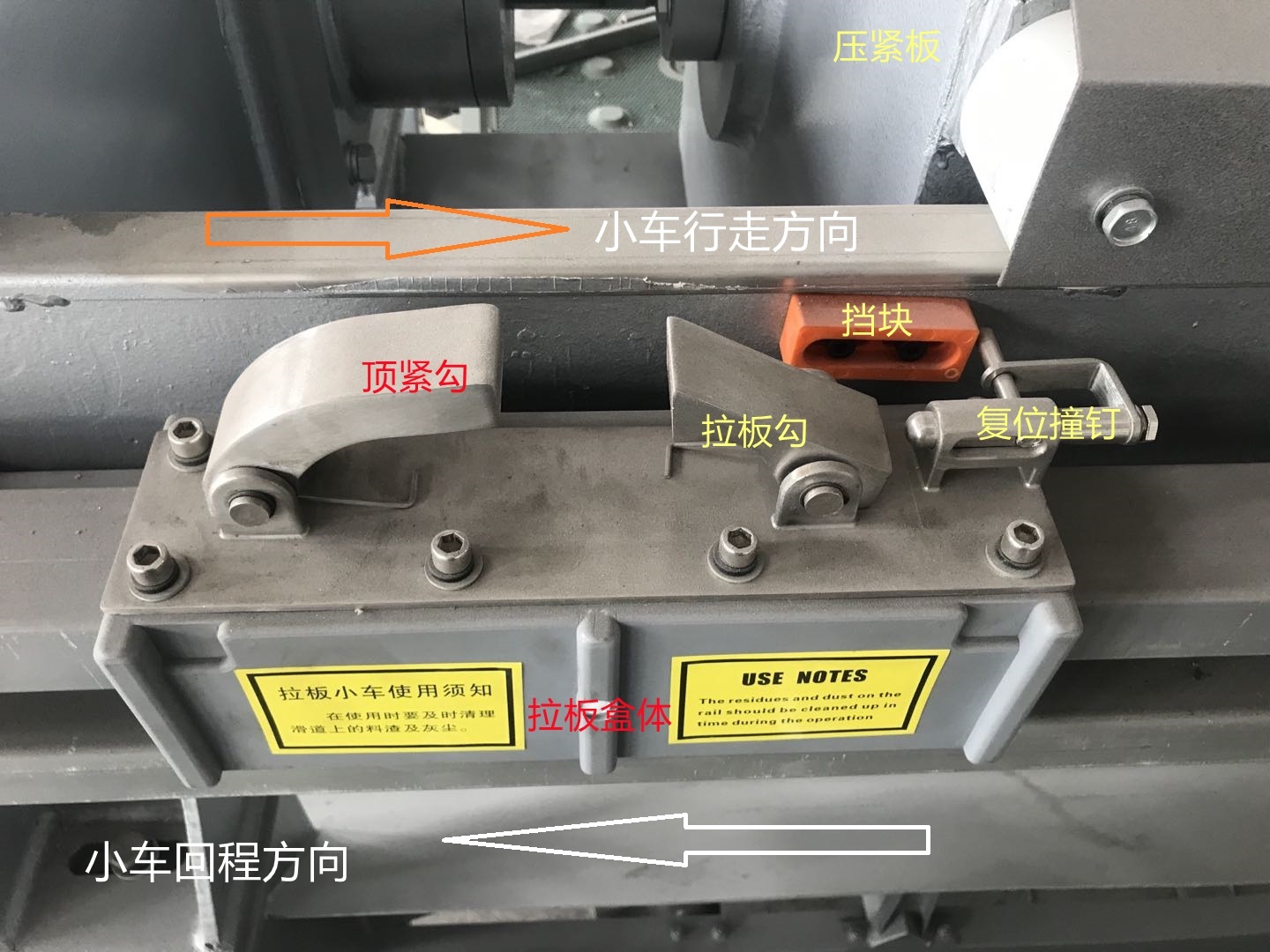

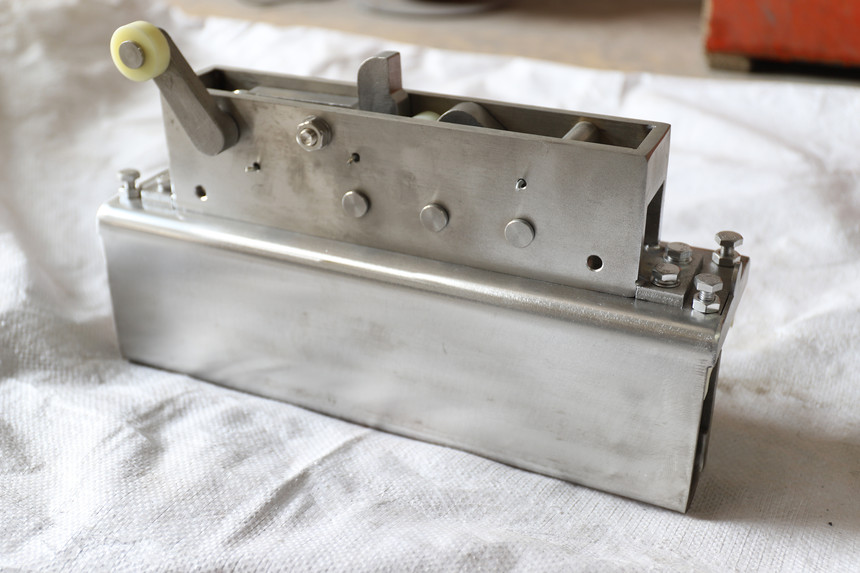

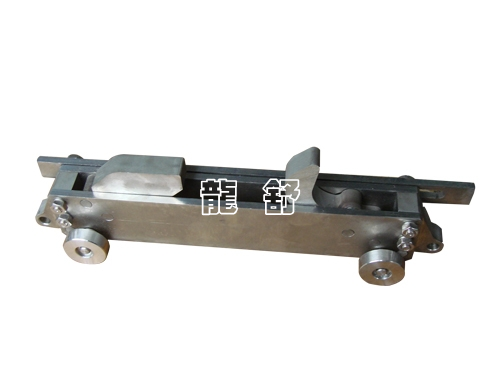

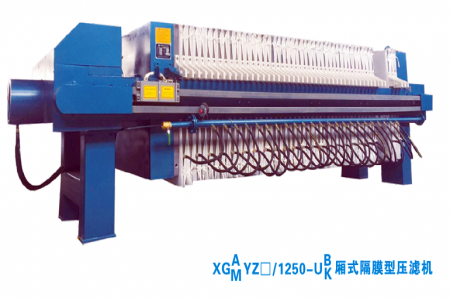

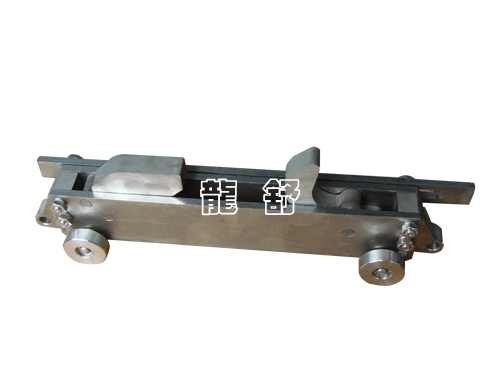

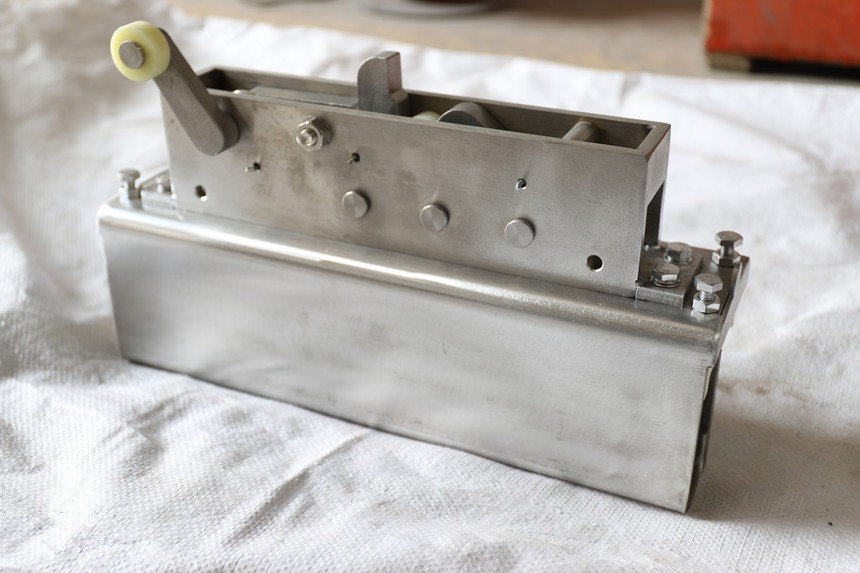

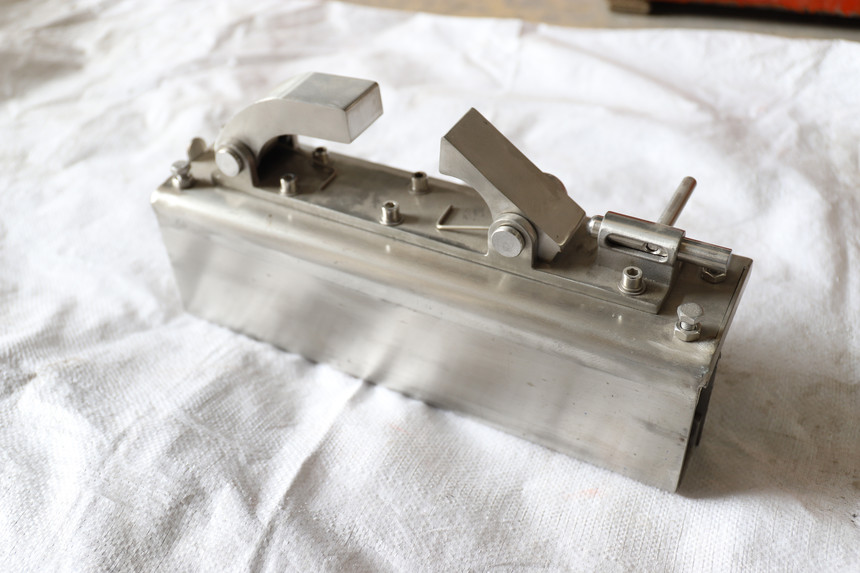

属于辅助卸饼功能,在过滤完成后,拉板机械手可自动拉开滤板卸饼,不但增加了压滤机的工作效率,而且减少了操作人员的劳动强度,还可以减少人为因素造成的滤板排列不整齐。机械手(拉板小车)逐块拉板:横梁左右两侧面装有U 形槽钢轨道。拉板盒在槽内的前后运动是由液压马达上的链轮(可正、反转)通过中间链轮再驱动传动轴上的链轮来实现的。由此,拉板盒上的拉勾带动滤板完成逐块拉板工序。拉板速度和卸渣延时均可根据需要;调节调速阀和时间继电器以满足不同工况要求;特大型压滤机的卸渣时间还可通过转换至拉线暂停开关;任你掌握,以满足不同工况的需要。液压传动,PLC 控制,两个平行的滑动架装在横梁的两侧,每侧装有一只开板的机械手(拉板盒),拉板动力源为液压马达,采用PLC 控制,拉板时间和卸料时间可在0~999 秒之间任意调节,拉板的快慢由调速器调节。在油马达的驱动下作轴向前后运动,并带动板框向一端移动,达开板的目的。油马达由液压控制阀控制,可任意获得开板的速度。开板器结构小巧灵活,无虚抓,无脱钩现象。自动拉板的拉板盒采用不锈钢制作,

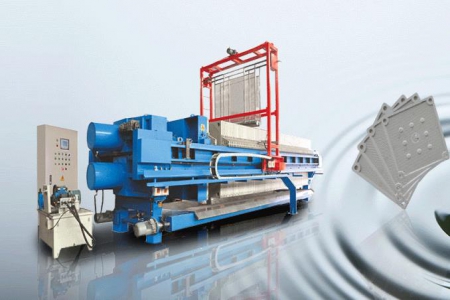

拉板小车是压滤机实现滤板自动拉开、完成卸饼作业的核心部件,其种类划分主要基于驱动方式和结构设计,不同类型在性能、适用场景上差异显著。选对拉板小车,能直接提升压滤机的工作效率和稳定性。

一、按驱动方式划分:液压驱动和电动驱动,驱动方式是决定拉板小车性能的核心因素,两种方式在动力、控制精度等方面各有侧重。

1、液压驱动:由液压油缸、液压泵来驱动,拉板力大(通常5-30kN),速度可通过流量阀调节(0.5-2m/s),启停平稳无冲击,适用于大型压滤机(过滤面积≥100㎡)、高粘度物料,优点:动力强、耐重载;缺点:液压油易泄漏,维护成本较高;

2、电动驱动:由伺服电机、减速器等动力输出来驱动拉板器,拉板速度控制精准(精度±0.5mm),响应快,能耗低(比液压驱动节能30%+)适用于中小型压滤机、对控制精度要求高的场景,优点:控制灵活、维护简单;缺点:大负载下易过载;

二、按结构设计划分:单缸、双缸与链条式,结构设计影响拉板小车的同步性、稳定性和适用滤板数量,常见有以下三类:

1.单缸拉板小车

结构特点:单个油缸或电机驱动,通过齿轮齿条或钢丝绳牵引小车往返运动。

性能亮点:结构简单,制造成本低,适合滤板数量少(≤50块)的压滤机。

局限:拉板时易因单侧受力导致小车偏移,长期使用可能磨损导轨。

2.双缸同步拉板小车

结构特点:左右两侧各设一个油缸/电机,通过同步阀或伺服系统保证两侧动力一致

性能亮点:拉板平稳无偏载,可适配100块以上滤板,拉板同步精度≤1mm。

适用场景:大型全自动压滤机,尤其处理高硬度、高固含量物料(如矿山尾矿)。

3.链条牵引式拉板小车

结构特点:电机驱动链条,链条与小车固定,通过链条正反转实现小车移动。

性能亮点:行程长(可适配超大型滤板组),维护简单(链条易更换),速度较慢(0.3-1m/s)。

局限:链条易松弛需定期张紧,不适用于高频次拉板场景。

三、特殊类型:智能自适应拉板小车,随着自动化升级,新型智能拉板小车逐渐普及,其核心是通过传感器实时监测滤板位置和阻力,自动调整拉板速度和力度:

性能升级:具备自动识别滤板卡顿功能(阻力超过阈值时自动反向微调),拉板效率提升20%+。

适用场景:滤板规格多变、物料特性复杂的工业场景(如化工、食品加工)。

选型关键:3个核心指标:

1.拉板力:根据滤板重量和密封压力选择,滤板总重≥500kg时,需选拉板力≥10kN的型号。

2.速度匹配:滤板数量多(≥80块)时,优先选速度≥1m/s的双缸或电动驱动,减少循环时间。

3.环境适应性:潮湿/粉尘环境选液压驱动(防粉尘),洁净车间选电动驱动(无油污污染)。

总结:选对拉板小车,效率翻倍** 拉板小车的选择需紧扣压滤机规模、物料特性和生产节奏:小型设备选电动单缸,追求低成本;大型重载选液压双缸,保障稳定;复杂场景选智能型,提升容错率。明确自身需求,才能让拉板小车成为压滤机的“高效引擎”。

声明一下:本网站上展示的产品仅用于工业上的污水固、液分离,由于产品的专业性和专用性,每件商品的具体性能和使用方法均不尽相同,页面上的描述仅供参考,并不适用于每个具体商品,您在决定购买之前,务必事前(老板电话13732231928)沟通。(本站仅用于产品展示,不接受线上交易),谢谢您的理解和支持!