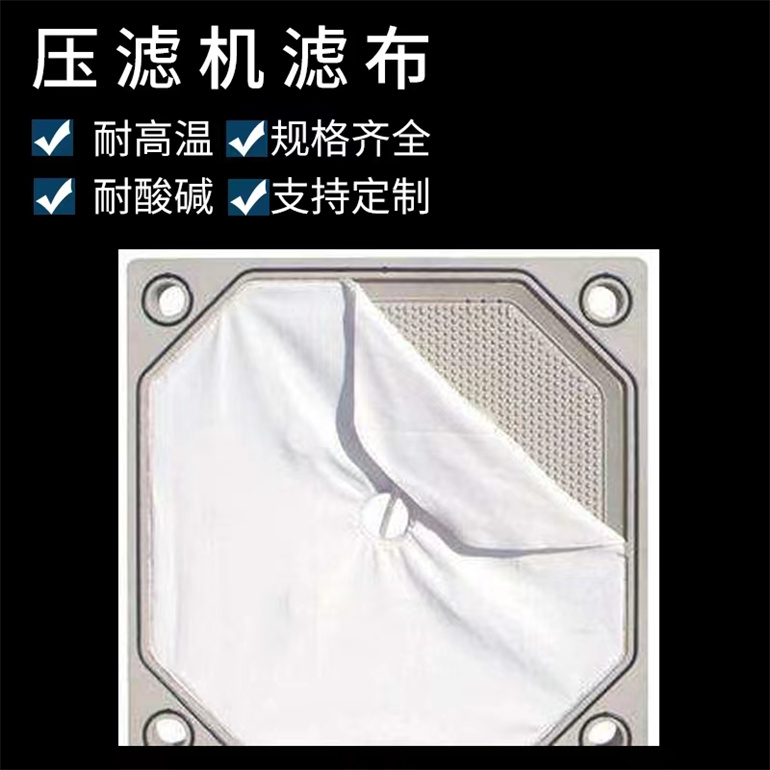

1,耐高压、防腐及优良的密封性能。

2,高压过滤物料含水率低。

3,过滤速度快,滤饼洗涤均匀。

4,过滤滤液清澄,固形物回收率高。

5,嵌入式滤布带密封橡圈,消除滤板间滤布的毛细渗漏。

6,滤布使用寿命长。

嵌入式密封条结构滤布的全面解析

压滤机滤布文案-3.png"/>

压滤机滤布文案-3.png"/>

一、基本概念与核心结构

嵌入式密封条结构滤布是一种在传统滤布基础上优化密封性能的特种过滤材料,其核心在于通过

嵌入式密封条设计:解决过滤过程中的泄漏难题。该结构主要由两部分组成:

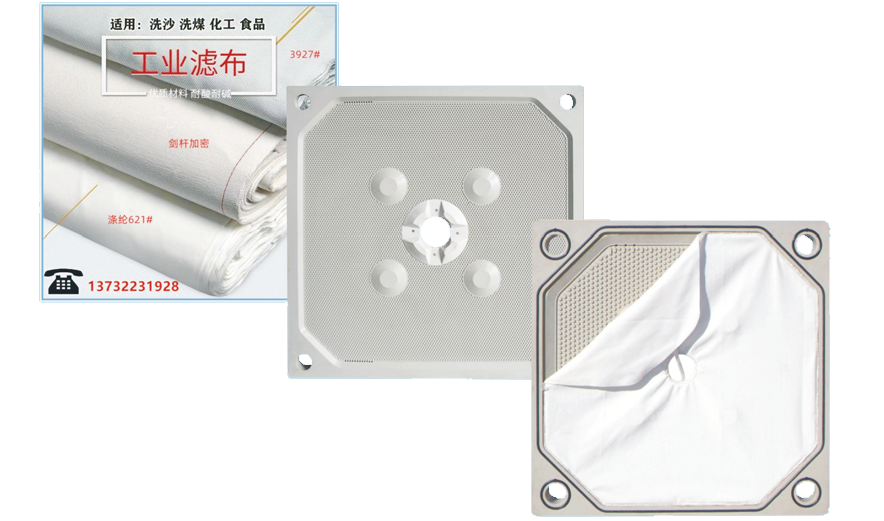

滤布主体:承担过滤功能,通常采用涤纶、丙纶、锦纶等化纤材质或金属丝网,根据过滤精度、耐温性、耐腐蚀性需求选择不同编织工艺(如平纹、斜纹、缎纹)。

嵌入式密封条:沿滤布边缘或关键密封部位嵌入的弹性密封元件,通过缝制、热压或模压工艺与滤布结合,形成一体化密封结构。

二、密封条的材料与技术特点

嵌入式设计优势:

密封可靠性:密封条与滤布一体化结构避免传统边缘密封的移位、脱落问题,尤其在高压过滤(如板框压滤机1-2MPa工况)中表现突出。

抗磨损能力:密封条可缓冲滤板挤压对滤布边缘的磨损,延长滤布使用寿命(较传统滤布提升30%-50%)。

安装便捷性:预嵌入的密封条使滤布与设备的密封配合更精准,减少安装调试时间。

三、核心技术优势与应用场景

(一)技术优势

1. 泄漏率显著降低: 传统滤布边缘密封依赖滤板压力挤压,易因滤布变形、介质侵蚀导致缝隙泄漏;嵌入式密封条通过弹性形变填补间隙,泄漏率可从5%降至1%以下。案例:某化工企业使用嵌入式密封条滤布处理含酸废液,相比传统滤布,滤液清澈度提升40%,固体回收率提高15%。

2. 过滤效率与稳定性提升: 密封性能优化避免了过滤过程中介质“短路”(未经过滤直接流出),使过滤精度更稳定。例如在冶金行业的锌电解液过滤中,该结构滤布可将杂质含量控制在0.01mg/L以下。

3. 适应复杂工况:耐温、耐蚀密封条可应对高温(如150℃以上蒸汽过滤)、强酸碱(pH≤2或pH≥12)、高粘度介质(如油漆、污泥)等场景,拓宽滤布应用范围。

(二)典型应用场景

环保与水处理:市政污泥压滤、工业废水深度处理(如电镀废水、印染废水),密封条耐污泥颗粒磨损,防止滤液浑浊。

化工与石油:催化剂过滤回收、润滑油精制、树脂生产中的固液分离,密封条抵抗有机溶剂侵蚀。

食品与医药:蔗糖提纯、抗生素发酵液过滤,硅胶密封条符合FDA卫生标准,避免产品污染。

新能源:锂电池浆料过滤、光伏硅料提纯,氟橡胶密封条耐受氢氟酸等强腐蚀介质

四、选型与维护要点

(一)选型关键参数

1. 过滤介质特性

化学性质:酸碱性、溶剂类型(选择对应耐蚀密封条材料);

温度:高温场景优先选硅橡胶或氟橡胶(耐200℃以上),低温选丁腈橡胶(-20℃以上);

固体粒径:粒径≤5μm时需搭配高精度滤布(如缎纹编织),密封条需更柔软以避免堵塞滤孔。

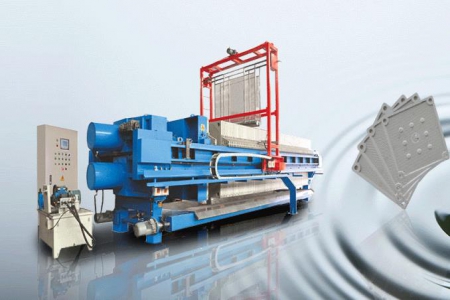

2. 设备类型与工况

板框压滤机:需关注密封条压缩量(通常1-3mm),选择弹性回复性好的材料;

带式过滤机:密封条需抗拉伸,避免长期运行中变形,可选用TPU材质。

(二)维护保养建议

清洗方式:化学清洗时,根据密封条材质选择清洁剂(如EPDM可用中性洗涤剂,FKM可耐受稀酸),避免使用强氧化剂(如次氯酸钠)导致老化;高压水冲洗时,压力控制在0.5MPa以下,避免冲击密封条与滤布的结合处。

更换周期:常规工况下建议每3-6个月检查密封条弹性,出现硬化、裂纹或压缩量不足时及时更换,避免因密封失效导致滤布整体报废。

五、行业发展趋势

材料创新:纳米复合橡胶密封条(如石墨烯改性橡胶)正在研发,目标是提升耐磨性与耐候性,预计可使滤布寿命再延长50%以上。

智能化集成:部分厂商尝试在密封条中嵌入传感器,实时监测密封压力与磨损程度,为智能过滤设备提供数据支持。

绿色制造:可降解橡胶(如植物基EPDM)与环保型滤布材质的结合,响应工业废水处理领域的可持续发展需求。 通过嵌入式密封条结构的优化,滤布从单纯的过滤介质升级为“过滤+密封”一体化组件,这一创新在提升工业过滤效率、降低运行成本方面具有显著价值,尤其适合对密封性能要求严苛的高端应用场景。

嵌入式滤布,滤板明面密封条、管道周边密封条,滤布嵌入密封槽内,在压紧状态下,整个滤布和滤室处在一个密封的环境下,过滤时候,滤液通过暗流管道排出,固相物(滤饼)截留在滤室内,过滤过程中无渗漏无挥发性气体排出来。适用于:制药、化工、环保等对工况污染有严格控制的环境下,

声明一下:本网站上展示的产品仅用于工业上的污水固、液分离,由于产品的专业性和专用性,每件商品的具体性能和使用方法均不尽相同,页面上的描述仅供参考,并不适用于每个具体商品,您在决定购买之前,务必事前(老板电话13732231928)沟通。谢谢您的理解和支持!(本站仅用于产品展示,不接受线上交易)。