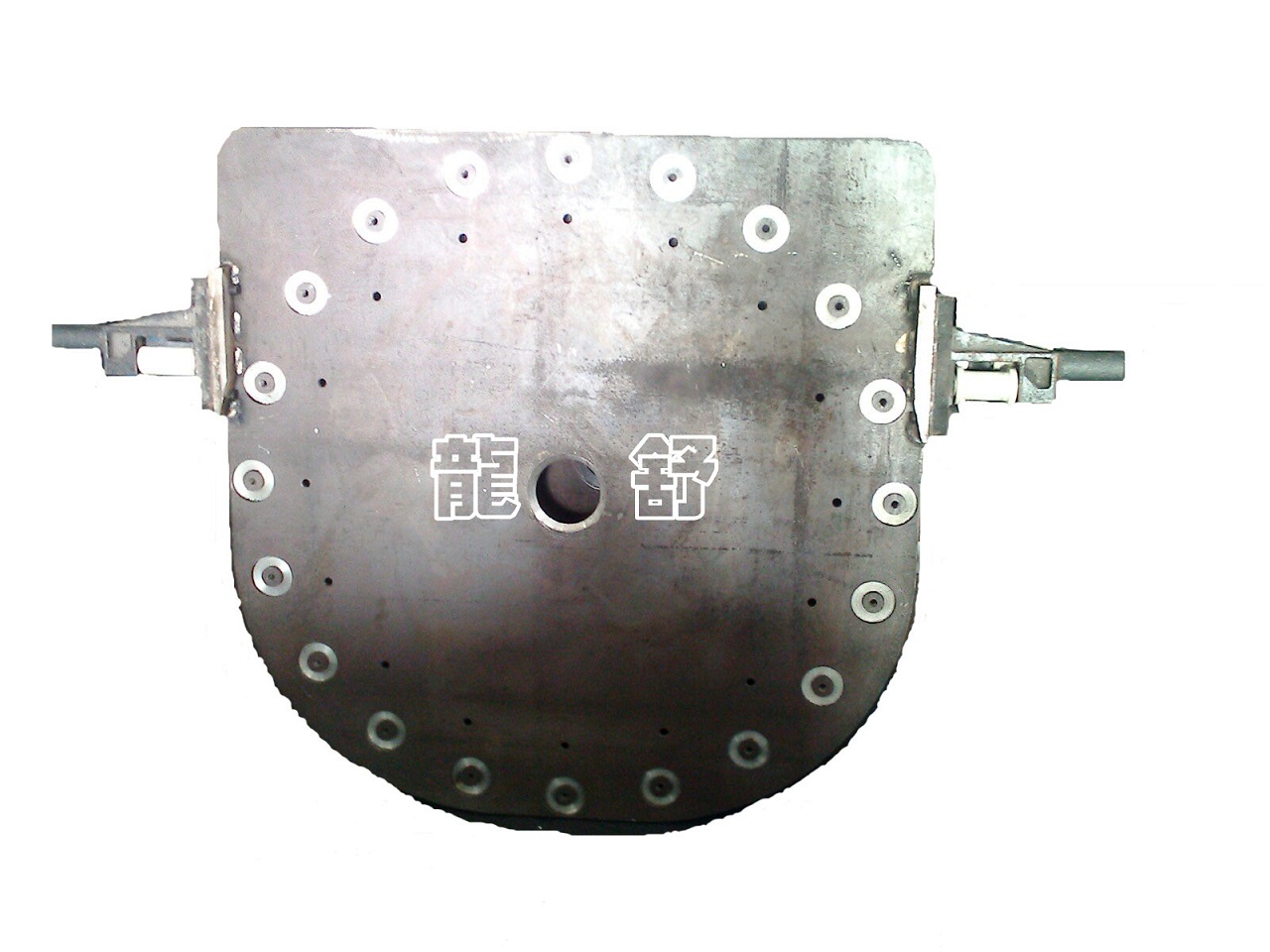

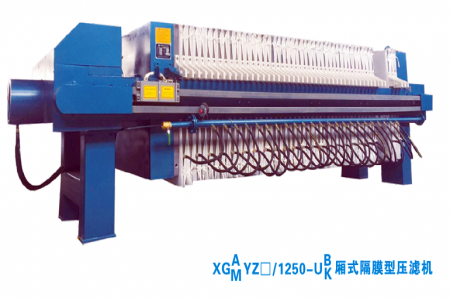

金属压榨板过滤原理:该压榨型压滤机的滤室部件是由钢板组焊经过热处理、经切削加工而成。单个滤室是组合式的,滤框中间是活动芯板。表面均布20只压簧,滤框四周装有密封装置。在压紧过滤时保持滤室密封,待滤室内形成滤饼时,利用进料泵的压力进行压榨;过滤压力达0.8-1.0MPa,出水成滴漏状态时,过滤工序完成。而后关闭料泵电源,关闭进料阀,进行滤饼的二次压榨,脱水:再次启动液压装置,油缸活塞杆再次顶紧压紧板,向前推进。各过滤单元的压簧收缩,各过滤单元的芯板随之向滤板底面推进;从而改变滤室的容积(滤室容积随着压紧力的增加而减小;滤室压缩比建议为3:1)。将滤饼压榨;挤出多余的水分。进一步压榨时,滤室内的工作压力达5.0Mpa左右, 大大的降低滤饼含水率。

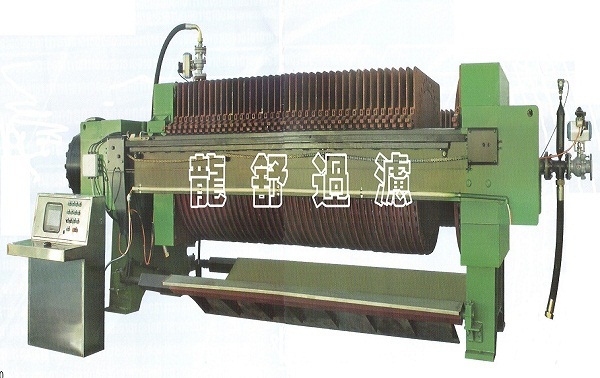

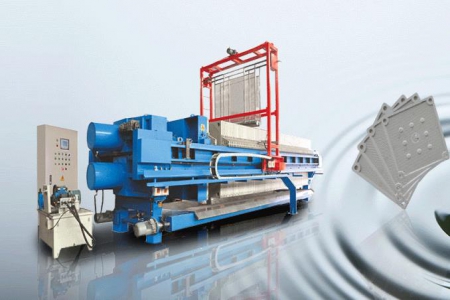

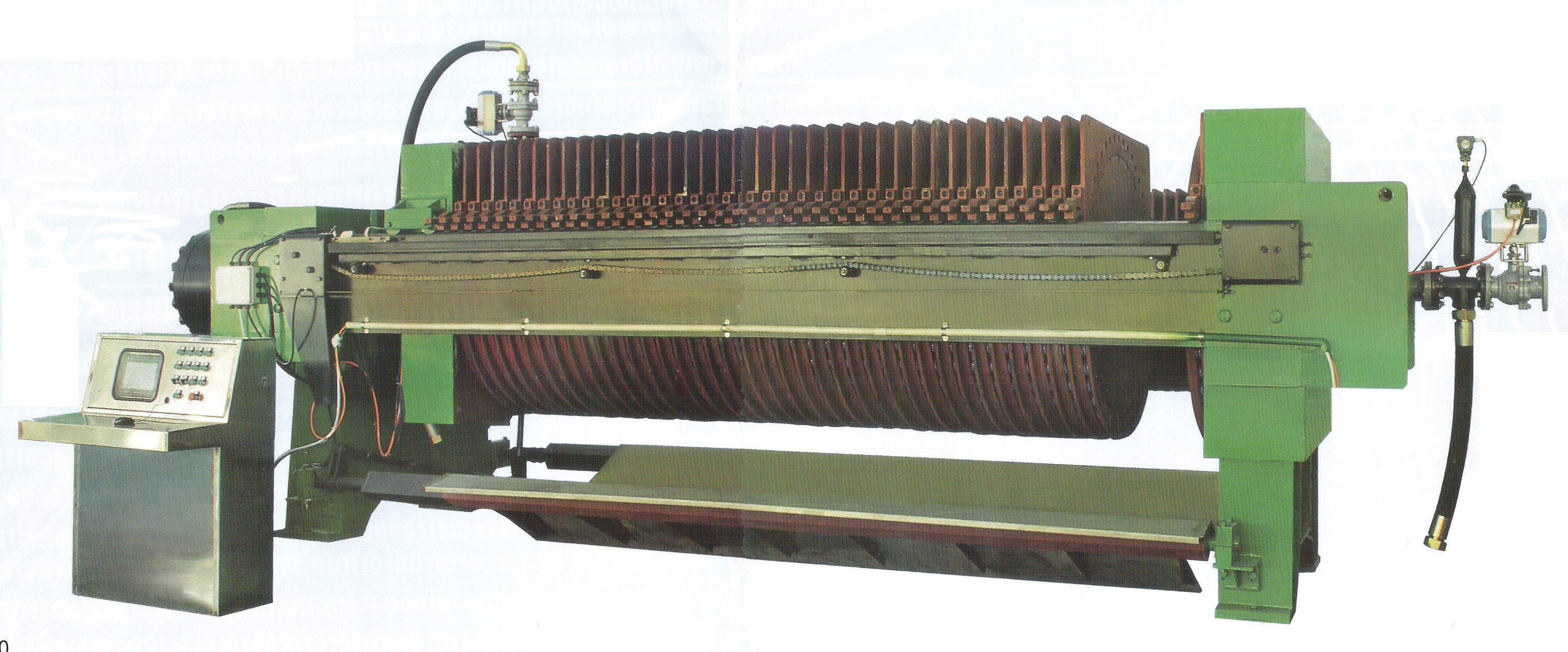

高压板框压榨型压滤机的金属滤板滤框是该设备的核心组件,主要用于固液分离过程中承载滤布并形成过滤腔室,其性能直接影响压滤机的过滤效率、压力承受能力及使用寿命。以下从材质、结构特点、工作原理、优势及应用场景等方面进行简述:

一、材质与制造工艺

常用材质:

铸铁:强度高、耐磨性好,成本较低,适用于中性或弱腐蚀性物料。

不锈钢(如304、316):耐腐蚀性强,适用于食品、医药、化工等对卫生要求高或物料具有腐蚀性的场景。

铝合金:重量轻、耐腐蚀性较好,常用于轻量化需求的设备。

制造工艺:铸造或锻造成型,表面可进行电镀、喷涂防腐层(如环氧树脂)处理,增强耐腐蚀性和耐磨性。

二、结构特点

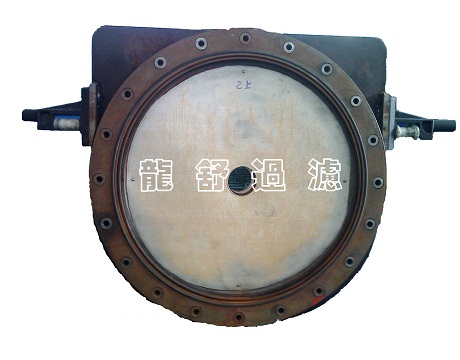

滤板结构:

板体:呈矩形或圆形,表面有凸凹纹路(如点状、条状沟槽),用于支撑滤布并形成滤液流道。

进料孔与滤液孔:板体中心或边缘设有进料孔,与滤框配合形成物料通道;两侧或边缘设有滤液孔,与滤布外侧的流道连通,便于滤液排出。

把手与悬挂结构:滤板两侧有把手,便于安装和移动,顶部或边缘有悬挂结构,可沿机架导轨排列。

滤框结构:

框体:中空矩形框架,四周有密封槽,用于放置滤布并与滤板贴合形成密闭过滤腔室。

进料与密封设计:框体进料孔与滤板进料孔对齐,密封槽内可安装橡胶密封圈,确保高压下无泄漏。

三、工作原理

1. 组装与过滤:滤板与滤框交替排列,中间夹滤布,通过机架压紧装置形成密闭腔室。 物料从进料孔泵入腔室,在压力作用下,液体透过滤布经滤液孔排出,固体颗粒被截留形成滤饼。

2. 高压压榨:过滤完成后,向滤板与滤框之间的压榨腔(或通过滤板内置的气囊/水腔)通入高压气体或液体(如压缩空气、水),进一步挤压滤饼,降低含水率。

四、核心优势

高压适应性:金属材质强度高,可承受1.2-5.0MPa的压榨压力,滤饼含水率低(如污泥处理中可降至60%以下)。

耐用性强:抗磨损、耐高压,适合处理高粘度、高固体含量的物料。

易维护:滤板滤框可单独更换,表面纹路便于清理滤渣,维护成本低。

过滤效率高:结构设计优化滤液流道,过滤速度快,处理量大

五、应用场景

工业领域:

化工:染料、颜料、农药等物料的固液分离。

冶金:矿山尾矿、金属氢氧化物过滤。

环保:市政污泥、工业废水处理中的污泥脱水。

食品与医药:食品加工中的果汁、植物油过滤,医药中间体的固液分离(需使用不锈钢材质,满足卫生标准)。

六、与其他滤板的对比

七、维护要点

定期检查滤板表面磨损情况,及时更换破损滤布和变形滤框。

避免长期超压运行,防止金属疲劳导致泄漏。

处理腐蚀性物料后,需清洗滤板表面,防止介质残留腐蚀材质。

高压板框压榨型压滤机的金属滤板滤框通过高强度材质和优化结构,在需要高压脱水的场景中发挥关键作用,是实现高效固液分离的核心部件。

声明一下:本网站上展示的产品仅用于工业上的污水固、液分离,由于产品的专业性和专用性,每件商品的具体性能和使用方法均不尽相同,页面上的描述仅供参考,并不适用于每个具体商品,您在决定购买之前,务必事前(老板电话13732231928)沟通。谢谢您的理解和支持!(本站仅用于产品展示,不接受线上交易)。