1,压滤机的机架部件制造用材和产品质量的关系:

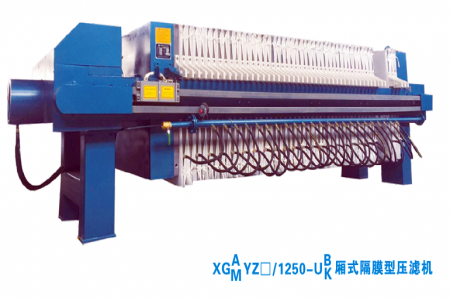

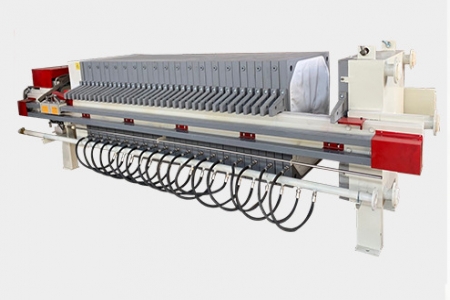

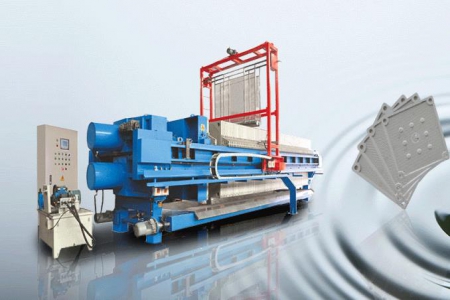

先讲讲压滤机机架部件:一般压滤机的机架配置为:机架主要有横梁、油缸组件、止推板、衬板、压紧板等组成。横梁采用整体优质实心钢板;轨道面铺2mm不锈钢面板;梁身做玻璃钢全防腐处理. 止推板、衬板、压紧板等的材质为优质钢板焊接件,经回火后切削加工而成。油缸体为高质量无缝钢管调质经切削再研磨加工而成。它坚硬、长寿命、能在各种条件下工作;有的压滤机机架配置为:机架主要有横梁、油缸组件、止推板、衬板、压紧板等组成。横梁采用普通槽钢;槽钢外面封2mm铁皮;止推板、衬板、压紧板等的材质为钢板焊接件/灰口铸铁,经回火后切削加工而成。油缸体为普通无缝钢管经切削再挤压加工而成。这种压滤机的质量比较一般:槽钢横梁强度低,使用寿命短;油缸内壁挤压磨削。光洁度差,密封圈磨损大,降低使用寿命。也有些还用非标薄壁管制作。不能承受高压,存在安全隐患。

2,压滤机的液压系统制造用材和产品质量的关系:

压滤机的液压系统是压滤机压紧的动力,液压系统的质量稳定,方便后续使用上的维护,也是压滤机压紧过滤效果达到保障。一般压滤机液压系统配置为:液压压紧,自动/机械保压,机电一体式,结构紧凑,安装方便。液压元件采用集成块联接方式、工作稳定、故障率低。采用高压柱塞泵供油系统,噪音低、压力升降平稳,整个液压系统实行自动保压,具有灵敏度高,配置合理等优点。

有的的压滤机液压系统配置为:液压压紧,自动/机械保压,机电分体式。液压元件采用集成块联接方式、工作稳定、故障率低。采用齿轮油泵。

这种压滤机的质量优劣分析:齿轮泵不适宜长期高压运作,摩擦力大,油温高,易造成液压系统的不稳定。

3,压滤机的过滤单元(滤板、滤布、隔膜板等)制造用材和产品质量的关系:

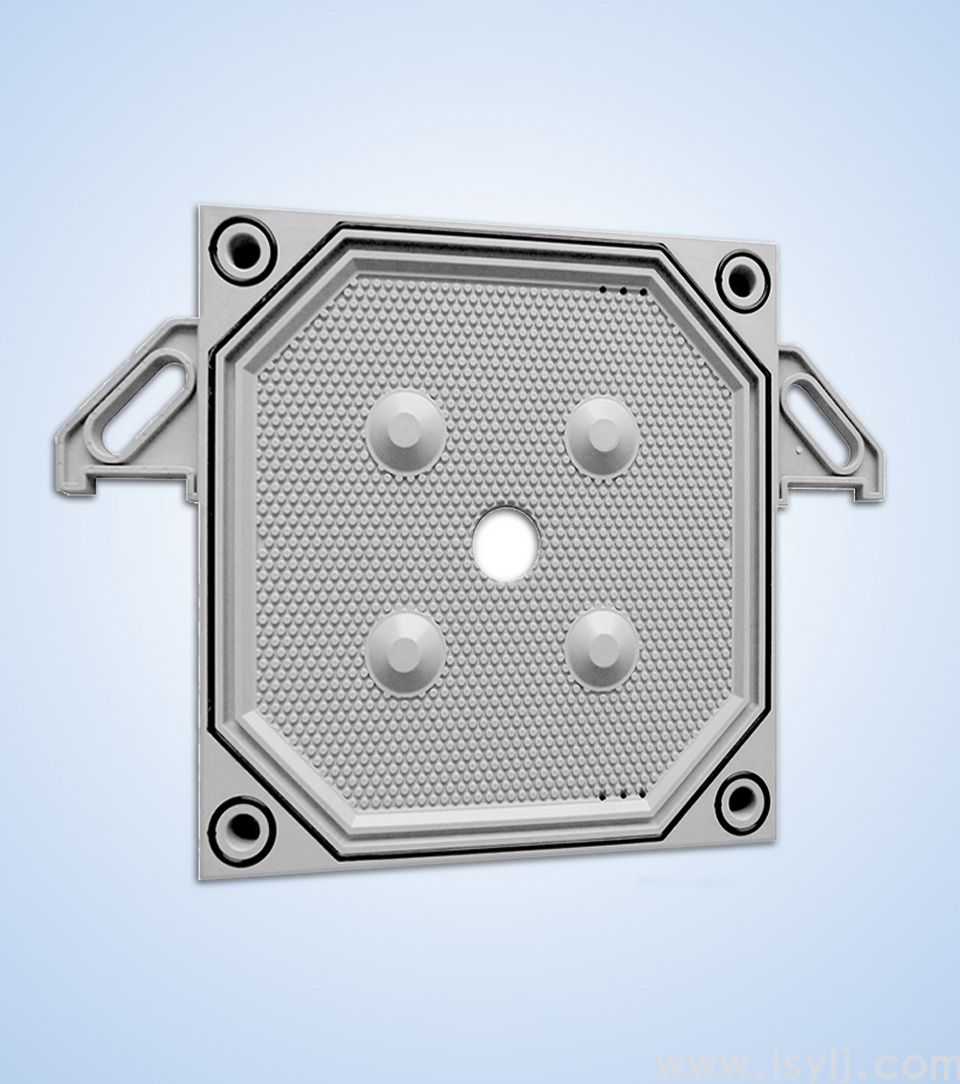

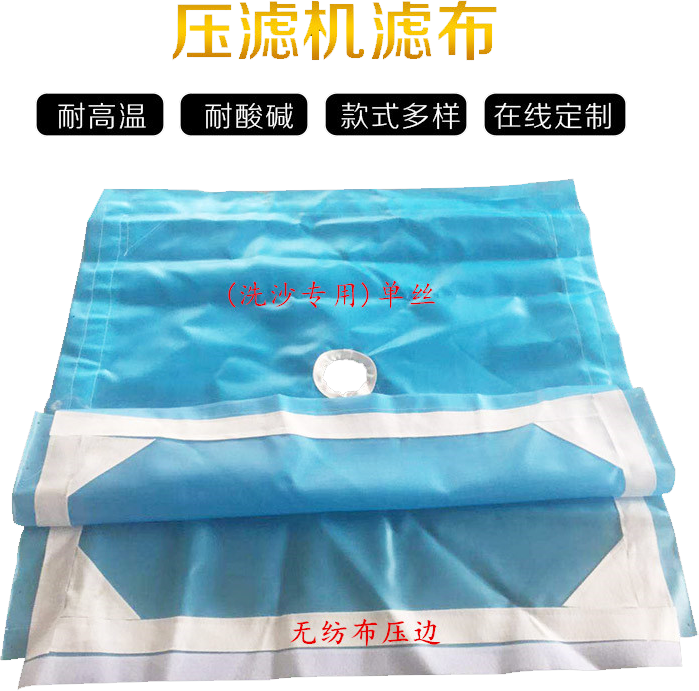

压滤机滤板是过滤的主体,滤板装上滤布承载着整个物料的过滤洗涤压榨等功能,滤板的制造质量成本占压滤机整机成本的三分之二左右;所以压滤机的总价的主要成本在于滤板,市场上滤板质量良莠不齐,价格相差很多。滤板质量好坏决定压滤机的过滤效果以及使用寿命。为此滤板制造上质量严格把控。具体分析如下:压滤机滤板制造为过滤板分为点状形滤板,材质为PP配方料模压成型。滤板比重≤0.98白板材质为:新增强PP料,模压成型;纯PP含量≥65%;耐温度≤100℃;耐压力≤1.6MPa;绿板材质为:PP回用料,经配方调和压制而成。加入改性料,添加相应的比例的新pp料,耐温度:≤90℃;压力≤1.0MPa。滤布:根据用户物料工况和用户共同选型。有些滤板配方较差,压滤机滤板为:过滤板分为点状形滤板,材质为PP配方料模压成型。滤板比重≤1.1白板材质为:PP回用料,经配方调和压制而成。加增白剂,碳酸概填充母料。纯PP含量≤35%;耐温度≤90℃;耐压力≤0.8MPa;绿板材质为:PP回用料,碳酸概填充母料,经配方调和压制而成。耐温度:≤80℃;压力≤0.6MPa滤布:用通用的涤纶521。

这种滤板的质量分析如下:滤板的材质、压制工艺等决定了使用的效果,和使用寿命。是影响压滤机质量的关键所在。一般在这上面“做文章”比较多!望使用客户多多甄别!

总之,质量和价格是相辅相成的,“一份价格一分货”是不变的定律,质量一般的压滤机设备也是可以用的,一般用在环保普通污水处理上,质量高档次的压滤机用在化工、食品、矿山等压力高的工况上。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。