1,过滤压榨流程:该压榨型压滤机的滤室部件是由金属钢板组焊经过热处理、经切削加工而成。单个滤室是组合式的,滤框中间是活动芯板。表面均布20只压簧,滤框四周装有密封装置。在压紧过滤时保持滤室密封,待滤室内形成滤饼时,利用进料泵的压力进行压榨;过滤压力达0.8-1.0MPa,出水成滴漏状态时,过滤工序完成。而后关闭料泵电源,关闭进料阀,进行滤饼的二次压榨,脱水:再次启动液压装置,油缸活塞杆再次顶紧压紧板,向前推进。各过滤单元的压簧收缩,各过滤单元的芯板随之向滤板底面推进;从而改变滤室的容积(滤室容积随着压紧力的增大而减小;滤室压缩比建议不超过3:1)。将滤饼压榨;挤出多余的水分。滤室内的工作压力达5.0Mpa左右, 大大的降低滤饼含水率。

2,滤饼含水率:初始滤饼含水率在60%-50%左右。二次压榨后的滤饼含水滤能降低25%-15%左右。(具体要视物料的特性以及过滤加药剂等工艺而定。)

3,过滤周期:一般为0.5小时 / 次,初始滤饼容积:390L;压榨后出干渣:130L。(即半小时出渣。具体要视物料的特性以及过滤加药剂等工艺而定。)

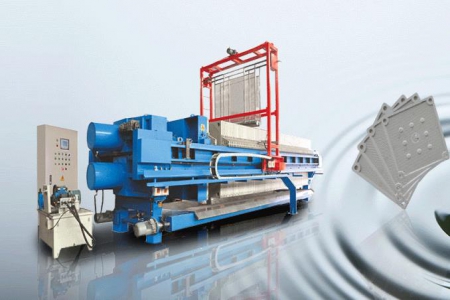

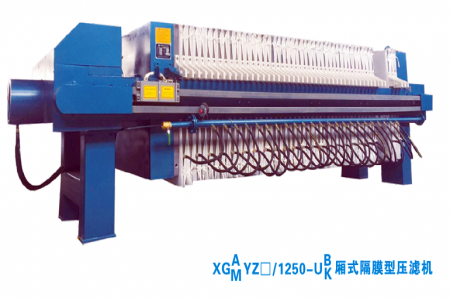

B:压滤机的技术参数、性能

1、产品名称:厢式、高压压榨型压滤机

2、型号规格:XMZ26/φ800-B

3、产品的主要参数、性能。

a、主要参数:

过滤 面积 | 滤室 数量 | 初始滤饼厚度 | 压榨后滤饼 厚度 | 初始 滤室 容积 | 压榨后 允许容积 | 机器长×宽×高 (mm) | 重 量(KG) |

26 | 26 | 30 | 12-15 | 390L | 130L | 4541×1500×1555 | 11800 |

b、主要性能:

初次过滤滤室内工作压力 | ≤1.0MPa |

二次压榨滤室内工作压力 | ≤5.0MPa |

液压工作压力 | ≤27MPa |

额定压紧力 | 2430KN |

压紧板行程 | ≤900mm |

使用温度 | ≤250℃ |

电机额定功率 | 3kw |

试验压紧力 | 2925KN |

4, 其他性能参数:

①设备连续工作,运行安全。(24小时/天运行)

②过滤形式:明流不可洗, (可根据用户具体要求而定)

③滤板采用由金属钢板组焊经过热处理、经切削加工而成。使用温度≤25℃,使用环境:中性或偏碱性情况下,不宜用在酸性环境。

④每台机器配齐一套过滤布

⑤卸料滤饼可以根据用户要求采用皮带输送机输送,输送速度0.5-1m/s;带宽650,L=5000 电机功率:5.5KW, 设皮带纠偏装置,皮带出料处设导料槽。

⑥设备电气控制做在同一个电器柜里.设运行,PLC程序自动控制,可根据用户要求,预留控制接口。

⑦操作维护简单,安全;结构结实,外形美观;

⑧横梁:50mm厚优质实心钢板;梁身做玻璃钢处理,轨道面铺2mm1Cr18Ni9Ti不锈钢面板;

⑨管道尺寸:浆液进口DN100mm

⑩过滤单元尺寸:滤框尺寸:1000×1000;芯板尺寸:φ800×φ800(中心进料)

⑪提供具体施工图纸(含土建,设备平面布置图;压滤工艺流程图;集料槽及输送机装配图,需方提供起重、吊装、并进行设备就位;供方指导安装、调试直至交验合格.)

压滤机结构功能

1、机架:机架主要有横梁、油缸组件、止推板、衬板、压紧板、止推板底座、油缸体底座等组成。横梁采用整体钢板;止推板、活动板、底座的材质为优质钢板焊接件,经回火后切削加工而成。油缸体为高质量无缝钢管调质经切削再挤压加工而成。它坚硬、长寿命、能在各种条件下工作。

2、自动拉板装置:液压传动,PLC控制,两个平行的滑动架装在横梁的两侧,每侧装有一只开板的机械手,在油马达的驱动下作轴向前后运动,并带动板框向一端移动,达到开板的目的。油马达由液压控制阀控制,可任意获得开板的速度。开板器结构小巧灵活,无虚抓,无脱钩现象。拉板器材质为不锈钢。

3、液压传动系统:设备的液压元件采用集成块联接方式、总体工作稳定、故障率低。采用高压柱塞泵供油系统,噪音低、压力升降平稳,整个液压系统实行自动保压,具有灵敏度高,配置合理等优点。

4、过滤单元:是由钢板组焊经过热处理、经切削加工而成。单个滤室是组合式的,滤框中间是活动芯板。表面均布20只压簧,滤框四周装有密封装置。在压紧过滤时保持滤室密封,它挂在两根侧梁的中间。每块滤板的进料孔在中心位置,滤板的安排和拆卸简便安全。滤板不固定在压滤机上,可拆卸。

5、滤布:采用耐碱、耐腐、截留性能好,脱水速度快,污泥对滤布的粘附力小,泥饼的含水率低,滤饼的剥离性好,使用寿命长。

6、电控系统及电器元件:电控系统中采用PLC程序控制器,对压滤机及相关的设备操作程序进行程序控制,PLC元件采用西门子品牌。电机型号及功率:用Y100L2-4、3KW电机,按TH标准制造,保护等级TP44,绝缘等级F。

7、自动拉板系统:自动拉板的拉板小车采用不锈钢制作,拉板动力源为液压马达,采用PLC控制,拉板时间和卸料时间可在0~999秒之间任意调节,拉板的快慢由调速器调节。

☆ 如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。