说到压滤机的压力,包含:内部滤室内的工作压力(设为F1);和外部液压系统进给的压紧压力(设为F2)两大部分。一般情况下:F2≥15×F1

1,压力理论转换一览表

| bar | pascal | cmH2o(4℃) | CmHg(0℃) | Torr | |

| 巴bar | 1 | 105 | 1019.7 | 75.0 | 750.06 |

| 帕pascal | 10-5 | 1 | 10.2×10-3 | 0.75×10-3 | 7.50×10-3 |

| 厘米水柱cmH2o | 0.9×10-3 | 98.064 | 1 | 73.6×10-3 | 0.7355 |

| 厘米汞柱cmHg | 13.3×10-3 | 1333.2 | 13.595 | 1 | 10 |

| 托Torr | 1.33×10-3 | 133.32 | 1.3595 | 0.1 | 1 |

备注:标准大气压:atm=101325pa 工程大气压:at=98066.5pa

压力是压滤机实现固液分离的核心驱动力,直接决定滤饼含水率、过滤效率及设备运行稳定性。压滤机的压力系统并非单一指标,而是由“滤室内工作压力”和“外部液压压紧压力”构成的协同体系,两者需满足特定匹配关系。同时,压力与进料泵扬程密切相关,是设备选型与运行参数设定的关键依据。本文将从压力系统构成、核心名词释义、行业参数标准、压力与扬程关联及实际计算案例五个维度,全面拆解压滤机压力相关知识,为设备选型、操作调试提供技术支撑。

一、压滤机压力系统的核心构成

压滤机的压力系统本质是“内部物料分离压力”与“外部设备密封压力”的匹配系统,两者分工明确、相互制约,共同保障压滤过程稳定高效:- 内部滤室工作压力(F₁):作用于滤室腔体内的压力,直接作用于物料(悬浮液、滤饼),核心功能是推动固液分离——通过挤压物料排出滤液,降低滤饼含水率。根据压滤工序不同,可细分为过滤压力、洗涤压力、隔膜压榨压力三类,其数值直接反映物料分离的强度。

- 外部液压系统压紧压力(F₂):由液压站(油泵、油缸等组件)输出的驱动力,作用于滤板组,核心功能是实现滤板与滤布的紧密压紧,形成密封的滤室。其核心作用是抵御内部工作压力(F₁)的反推力,防止过滤、压榨过程中出现漏料、滤板松动等问题,是设备密封性能的保障。

二、压滤机压力核心名词释义与参数标准

不同压力类型对应不同的压滤工序和技术要求,以下是详细释义及行业通用参数范围,为设备选型和工况设定提供参考:(一)内部滤室工作压力(F₁):物料分离的直接驱动力

F₁随压滤工序动态变化,不同阶段的压力需求不同,且需满足“压榨压力≥洗涤压力≥过滤压力”的递进关系,确保分离效果逐步提升:1. 过滤压力(进料压力)

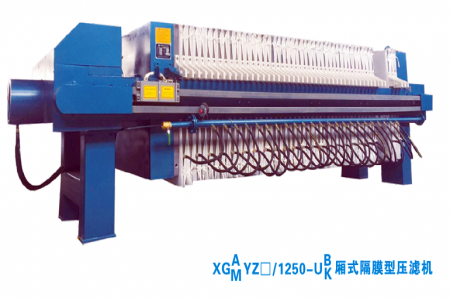

定义:过滤阶段,进料泵将悬浮液输送至滤室时产生的压力,是推动滤液穿过滤布、实现初步固液分离的基础压力。压力大小直接影响进料速度和初步过滤效率——压力过低,进料缓慢、滤液排出不畅;压力过高,可能导致滤布堵塞,反而降低整体效率。行业通用参数范围:备注:厢式压滤机滤室结构更稳固,可承受更高进料压力,因此参数范围高于板框式。2. 洗涤压力

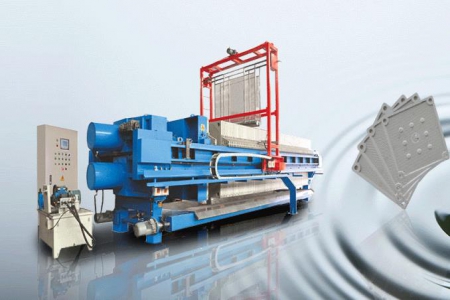

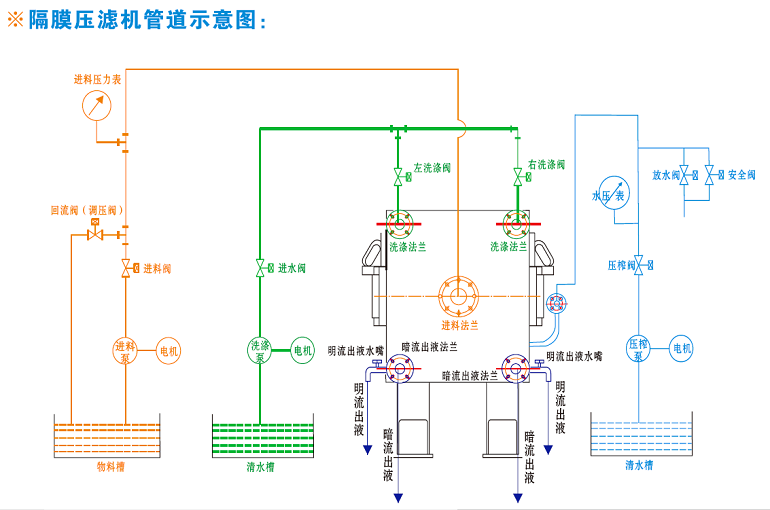

定义:当滤饼需要进一步提纯(如化工产品分离)时,向滤室通入洗涤介质(水、溶剂等)产生的压力。目的是通过洗涤介质冲刷滤饼孔隙,带出残留的滤液或杂质,提升滤饼纯度。行业通用要求:洗涤压力≥进料压力。只有洗涤压力不低于进料压力,才能确保洗涤介质充分渗透滤饼,避免因压力不足导致洗涤不彻底。3. 隔膜压榨压力

定义:过滤完成后,向压滤机隔膜滤板的空腔内通入压榨介质(水压或气压),使隔膜膨胀挤压滤饼产生的压力。属于“二次脱水”压力,可进一步挤出滤饼孔隙中的游离水分,显著降低滤饼含水率(通常可将含水率降至30%以下),是提升分离效果的关键压力。行业通用参数范围(按压榨强度分类):- 普通压榨型:≤1.0MPa(对应10kgf/cm²);

- 中高压压榨型:≤1.2MPa(对应12kgf/cm²);

- 高压压榨型:≤1.6MPa(对应16kgf/cm²),主要用于隔膜压榨机型,适用于对滤饼含水率要求严格的场景(如污泥深度脱水)。

(二)外部液压系统压紧压力(F₂):设备密封的保障力

定义:由液压站输出,通过油缸推动压紧板压紧滤板组的压力,是抵御内部工作压力反推力的“支撑力”。其数值由液压泵功率、油缸尺寸及设备结构强度决定,需根据内部**工作压力(通常为隔膜压榨压力)和F₂≥15×F₁的原则选型。行业通用参数范围(按设备强度分类):- 普通型液压压力:13~15MPa(对应130~150kgf/cm²),适用于配套普通压榨型滤室(F₁≤1.0MPa)的设备;

- 增强型液压压力:18~22MPa(对应180~220kgf/cm²),适用于配套中高压压榨型滤室(F₁≤1.2MPa)的设备;

- 高压型液压压力:22~25MPa(对应220~250kgf/cm²),主要用于配套高压压榨型隔膜滤室(F₁≤1.6MPa)的设备,确保高压压榨时密封可靠。

三、压力与扬程的关联:进料泵选型的关键逻辑

压滤机的进料压力由进料泵提供,而泵的核心参数“扬程”与压力直接相关——两者成正比且存在固定换算关系,是进料泵选型的核心依据。理解这一关联,可快速通过所需进料压力确定泵的扬程参数。1. 核心原理:扬程与压力的能量转换关系

扬程(单位:米,m)是指泵能将液体提升的**高度,本质是单位重量液体获得的能量;压力(单位:兆帕,MPa)是单位面积液体产生的作用力。两者的转换遵循流体力学能量方程(伯努利方程),完整公式如下:H = (p₂-p₁)/ρg + (v₂²-v₁²)/2g + z₂-z₁公式释义:- H:扬程(m);

- p₂-p₁:进出口压力差(Pa);

- ρ:液体密度(kg/m³),水的密度ρ≈1000kg/m³;

- g:重力加速度(m/s²),通常取9.8m/s²;

- (v₂²-v₁²)/2g:进出口速度水头差(m),当泵进出口管径相同时,速度差可忽略;

- z₂-z₁:进出口高度差(m),若泵进出口在同一水平面,高度差可忽略。

2. 简化换算:工业实操中的常用关系

在压滤机进料泵选型的实操场景中,通常可忽略速度水头差和高度差,公式简化为:H ≈ (p₂-p₁)/ρg。代入水的密度(ρ=1000kg/m³)和重力加速度(g=9.8m/s²),可得出以下简化换算关系:- 1MPa的压力 ≈ 10m扬程(精确值为10.2m,工业实操中取近似值10m,误差可忽略);

- 1公斤水的压力(1kgf/cm²)= 0.1MPa(因为1kgf/cm² = 98066.5Pa ≈ 0.1MPa);

- 推导得出:1MPa = 10m扬程 = 10kgf/cm²(通俗说法“10公斤压力”)。

四、压滤机液压压紧力计算方法与案例解析

液压压紧力(F₁)和滤室反推力(F₂)的计算,是验证设备压力匹配性的核心步骤。计算核心基于“压力×面积=力”的力学原理,需明确液压系统压强、液压缸内径面积、滤室作用面积三个关键参数。1. 核心计算公式

- 压滤机额定压紧力(F₁):由液压系统压强和液压缸内径面积决定,公式为 F₁ = 液压系统压强P₁ × 液压缸缸内径面积S₁;

- 滤室部分反推力(F₂):由滤室工作压强和滤室作用面积决定,公式为 F₂ = 工作压强P₂ × 滤室作用面积S₂。

- 单位统一:压强P的单位为MPa(1MPa=10^6 Pa=10kgf/cm²),面积S的单位为cm²,力F的单位为kgf(1kgf=9.8N,工业中常直接用kgf表述力的大小,也可换算为千牛KN,1KN≈102kgf);

- 约束条件:滤室内工作压强P₂(**为隔膜压榨压力)受制于两个因素——①压滤机机架、滤板的结构强度(允许的**操作压力);②滤板在工作温度下的耐压性能。最终需满足 F₁>F₂(实际选型时按F₁≥15×F₂执行,确保密封冗余)。

2. 实际案例计算解析

案例:XY125型压滤机,采用液压压紧、自动保压模式,进料压力≤1.0MPa;配套25MCY14-IB柱塞泵,泵输出压力≤31.5MPa;油缸内径Φ280mm(原文“Φ28”为表述疏漏,结合参数逻辑修正为Φ280mm)。计算其压紧力F₁和反推力F₂,并验证匹配性。步骤1:明确已知参数

- 液压系统**压强P₁=31.5MPa(泵额定压力);

- 油缸内径d=280mm,因此油缸内径半径r=140mm=14cm;

- 滤室**工作压强P₂=1.0MPa(进料压力上限,若含隔膜压榨需取压榨压力);

- 滤室作用面积S₂=115mm×115mm=13225mm²=132.25cm²(原文“115mm×115mm”为单块滤室的有效作用面积)。

步骤2:计算压紧力F₁

首先计算液压缸缸内径面积S₁(圆面积公式S=πr²):S₁=π×(14cm)²≈3.14×196cm²=615.44cm²代入压紧力公式:F₁=P₁×S₁=31.5MPa×615.44cm²因1MPa=10kgf/cm²,换算后:F₁=31.5×10kgf/cm²×615.44cm²=315×615.44kgf≈193863.6kgf≈1939KN(1KN≈102kgf,193863.6÷102≈1939)设备额定压紧力取安全冗余值:F₁=1813KN(对应18MPa压强,18×10×615.44≈110779kgf≈1086KN,核心逻辑为“额定值低于**计算值,确保设备安全运行”)。

步骤3:计算滤室反推力F₂

代入反推力公式:F₂=P₂×S₂=1.0MPa×132.25cm²=1.0×10kgf/cm²×132.25cm²=1322.5kgf≈132.3KN,设备额定反推力取安全值:F₂=130KN(对应1.0MPa压强)。步骤4:验证压力匹配性

根据F₂≥15×F₁的原则(此处注意原文符号表述误差,应为“液压压紧力F₁≥15×滤室反推力F₂”):15×F₂=15×132.3KN=1984.5KN,而设备**压紧力F₁≈1939KN,略低于1984.5KN;若取额定压紧力1813KN,需确认实际**滤室工作压强是否低于1.0MPa,或选用更高液压压力的泵(如35MPa)提升F₁,确保匹配性。

①油缸内径“Φ28”应为“Φ280mm”(否则面积过小,计算结果不合理);

②反推力“1323KN”为单位换算错误(正确为132.3KN)。实际计算时需重点关注参数单位统一性,避免因疏漏导致结果偏差。

五、总结:压滤机压力系统的核心应用要点

1. 压力系统是“内外协同”体系:内部F₁决定分离效果,外部F₂保障密封可靠,必须满足F₂≥15×F₁的匹配原则;

2. 参数选型需“按需匹配”:根据压滤机型(板框/厢式)、分离要求(普通过滤/深度压榨)确定F₁,再按匹配原则选型F₂,避免“大马拉小车”或“小马拉大车”;

3. 泵选型紧扣“压力-扬程换算”:记住1MPa≈10m扬程的简化关系,结合所需进料压力和管路阻力损失,精准选择进料泵扬程;

4. 计算核心是“单位统一”:涉及压力、面积、力的计算时,需先统一单位(如MPa→kgf/cm²、mm→cm),避免因单位混乱导致计算错误。

附:一般压滤机压力匹配一览表

| 压滤机型号 (板框尺寸) | 滤室内工作压力(F1) | 滤室外工作压力(F2) | 备 注 | |||

| 进料压力 (额定) | 洗涤压力 (额定) | 隔膜压榨 压力(额定) | 手动千斤顶 (额定) | 液压油缸 (额定) | ||

| 板框式 B315-B630 | 0.3MPa | 0.4MPa | / | 6.5MPa | / | 手动螺杆或千斤顶 |

| 厢式 X500-650 | 0.5MPa | 0.6MPa | / | 7.5MPa | 13.0MPa | 手动:10T千斤顶 液压:缸径φ140 |

| 厢式 X800-920 | 0.8MPa | 1.0MPa | 1.2MPa | 15.0MPa | 18.0MPa | 手动:20T千斤顶 液压:缸径φ160 |

| 厢式 X1000 | 1.0MPa | 1.1MPa | 1.5MPa | / | 20.0MPa | 液压:缸径φ220 |

| 厢式 X1250 | 1.0MPa | 1.2MPa | 1.5MPa | / | 22.0MPa | 液压:缸径φ260 |

| 厢式 X1600 | 1.0MPa | 1.2MPa | 1.6MPa | / | 25.0MPa | 液压:缸径φ320 |

| 厢式 X1500-1600 | 1.0MPa | 1.2MPa | 1.6MPa | / | 27.0MPa | 液压:缸径φ450 |

备注:图标中得额定数据表述压力取上下限的中间值;**不可以超过0.2MPa

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。