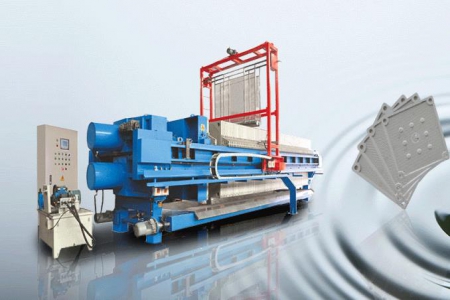

在固液分离行业快速发展的当下,设备的产能、效率、自动化水平及经济性已成为行业选型的核心考量标准。隔膜压榨压滤机作为当前市场普遍应用的主流设备,凭借其大产能、经济实用的核心优势,以及多项技术革新,彻底打破了传统设备的应用局限,为各行业固液分离作业提供了高效解决方案。以下将从设备核心特性、技术革新亮点、核心优势、扩展适配性及行业适用性等维度,对其进行详细解说。

一、核心定位:适配行业需求的主流固液分离设备

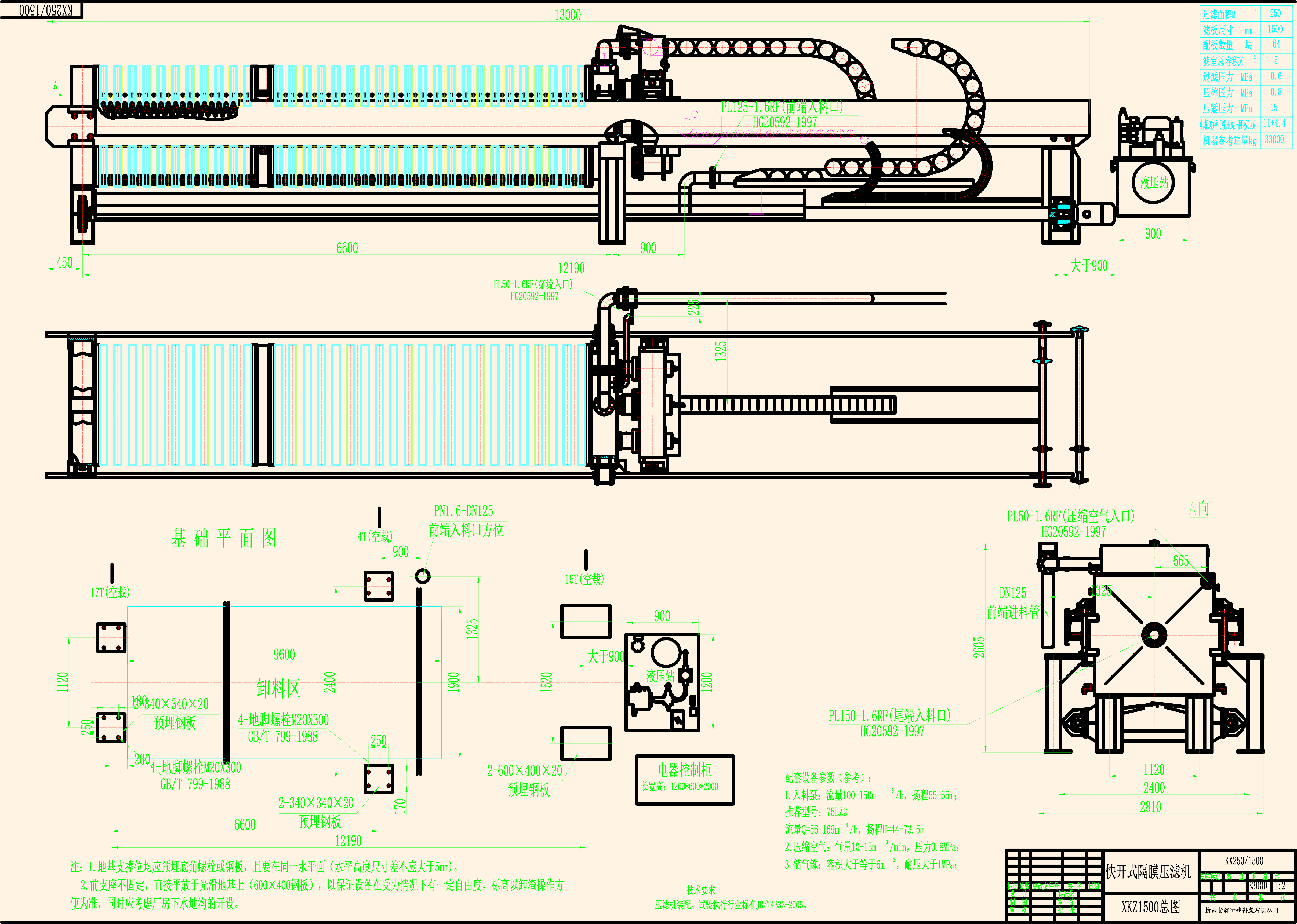

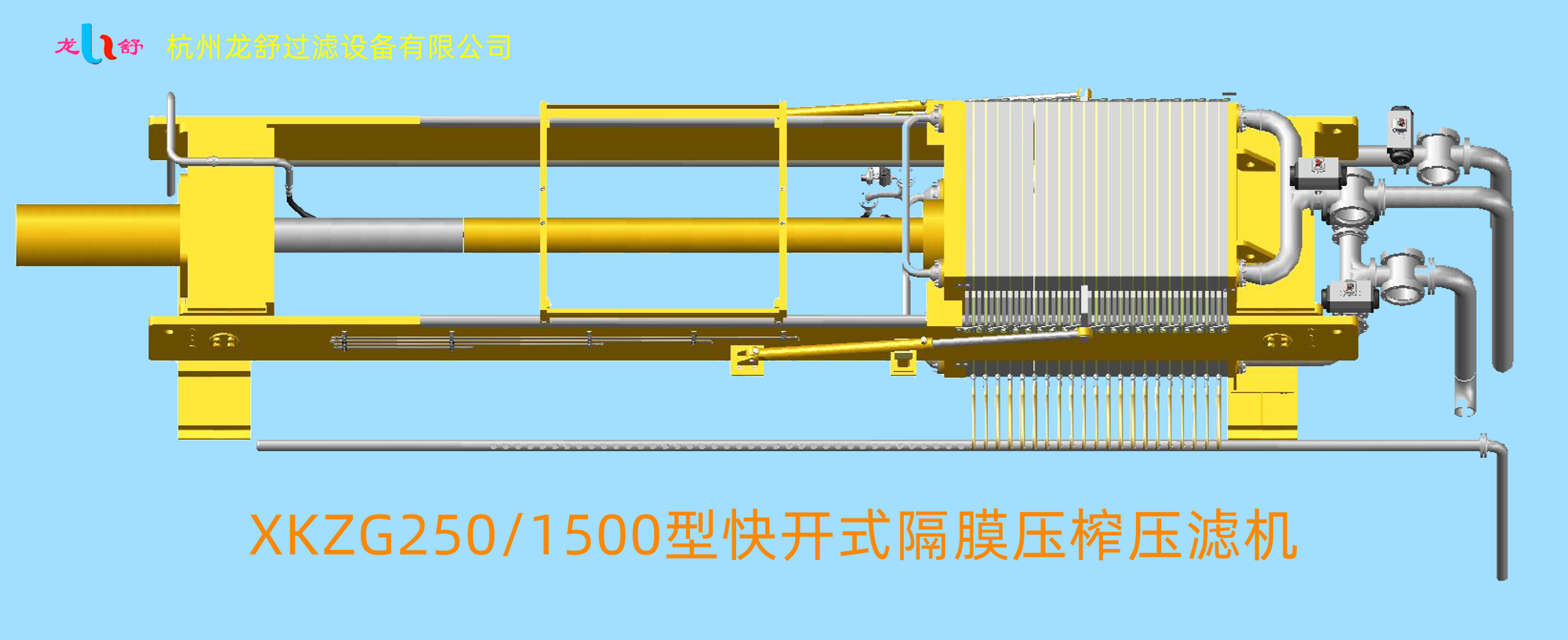

隔膜压榨压滤机的核心定位,是针对固液分离行业规模化、智能化发展需求,研发的一款大产能、经济实用型设备。相较于传统固液分离设备,其核心价值在于通过技术优化,实现了“高效处理、智能管控、低成本适配”的多重目标,既满足了现代工业对处理量的规模化要求,又兼顾了企业的投资成本与运营效率,因此被广泛应用于煤炭、化工、环保等多个领域的固液分离作业,成为行业升级转型过程中的关键设备支撑。二、技术革新:多重核心技术赋能设备升级

隔膜压榨压滤机并非对传统设备的简单改良,而是基于流体力学优化设计理念,结合行业实际应用痛点,进行的全方位技术革新,核心涵盖五大关键技术,共同支撑设备的高效、智能运行。(一)优化设计的核心配件

设备核心配件均采用流体力学优化设计,这一设计理念的核心优势的是能够**化提升流体通过率,减少作业过程中的阻力损耗。无论是滤板、滤布还是进料管路等关键配件,都经过精准的流体力学模拟与测试,确保在固液分离过程中,物料能够均匀分布、快速过滤,同时降低设备运行能耗,为后续大产能、短循环时间的作业效果奠定基础。(二)多端口进料技术

相较于传统设备单一端口进料的模式,多端口进料技术实现了物料的同步、均匀进料。传统单端口进料易出现物料分布不均、局部过滤压力过大、过滤效率低下等问题,而多端口进料通过合理布局进料通道,让物料能够从多个端口同时进入过滤腔,确保每块滤板、每个过滤区域的物料负载均匀,有效提升过滤速度,缩短单次作业的循环时间,同时减少设备局部磨损,延长设备使用寿命。(三)多油缸压紧与分组拉开技术

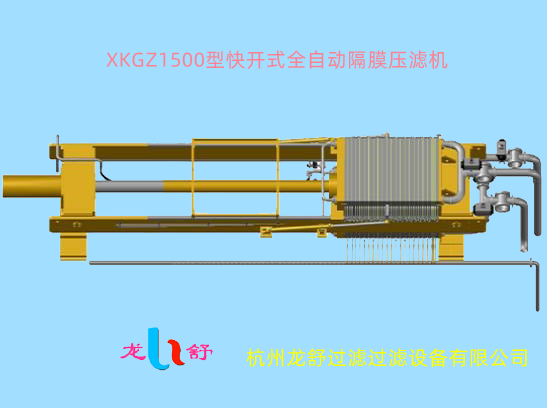

多油缸压紧技术突破了传统单油缸压紧的局限,通过多个油缸同步发力,能够提供更稳定、更均匀的压紧力。在过滤作业开始前,多油缸协同动作,将滤板组精准、紧密压紧,确保过滤腔的密封性,避免物料泄漏,同时均匀的压紧力能够保障过滤过程中压力稳定,提升过滤效果;而分组拉开技术则针对滤板拉开卸料环节进行优化,将多块滤板分成若干组,分组同步拉开,相较于传统逐块拉开模式,大幅缩短了卸料时间,进一步优化了作业循环效率,尤其适用于大过滤面积、多滤板的设备配置。(四)隔膜压榨技术

隔膜压榨技术是设备实现高效固液分离的核心关键技术之一。在常规过滤完成后,设备通过隔膜向过滤腔内部充气或充液,利用隔膜的弹性挤压滤饼,将滤饼中残留的水分进一步压榨排出,大幅降低滤饼含水率。相较于传统厢式压滤机仅依靠进料压力过滤的模式,隔膜压榨技术能够让固液分离更彻底,不仅提升了滤液回收率,降低了后续物料处理成本,同时干燥的滤饼也更便于运输与后续处置,提升了整体作业的经济性。(五)信息化自动控制平台

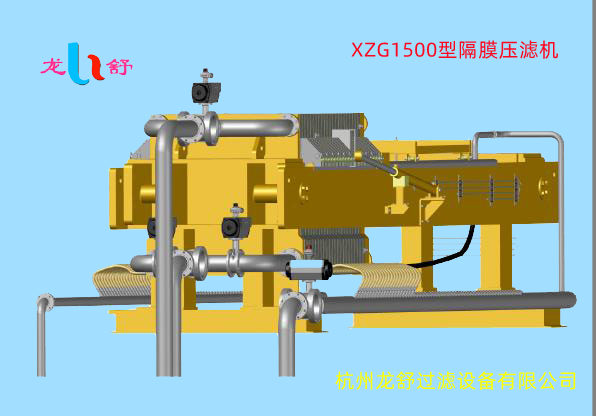

设备搭载信息化自动控制平台,实现了从进料、压紧、过滤、压榨到卸料整个作业流程的智能化在线自动控制。操作人员可通过控制平台设定作业参数,如进料压力、压榨时间、卸料速度等,设备能够根据设定参数自动完成全流程作业,无需人工全程值守。同时,控制平台具备数据采集、实时监控、故障预警等功能,能够实时反馈设备运行状态、作业进度等关键信息,便于操作人员及时发现并处理问题,既提升了作业效率,又降低了人工操作强度与人为失误风险,推动固液分离作业向智能化、自动化升级。三、核心优势:破解传统设备局限,赋能行业发展

基于上述多重技术革新,隔膜压榨压滤机形成了生产能力大、循环时间短、智能在线自动控制三大核心优势,彻底改变了普通厢式压滤机处理量小、自动化程度低、不适应行业大发展的落后面貌,为行业发展注入了新的动力。在处理量方面,其大产能优势尤为突出,能够满足现代工业规模化生产的需求,相较于普通厢式压滤机,处理效率大幅提升;循环时间短则意味着单位时间内可完成更多次作业,进一步放大产能优势,提升整体作业效率;而智能在线自动控制则解决了传统设备依赖人工操作、自动化程度低、作业稳定性差等问题,让固液分离作业更高效、更精准、更安全。三者相辅相成,使隔膜压榨压滤机成为适配行业大发展的理想设备。四、扩展与适配:高灵活性与低成本投入的双重保障

隔膜压榨压滤机不仅性能优异,还具备极强的扩展灵活性与成本适配性,能够满足不同用户的个性化需求,同时降低企业投资成本,提升设备投入的性价比。(一)灵活的产能扩展空间

设备针对不同用户对处理量的差异化要求,设计了极具弹性的扩展空间,核心通过滤板系列选型实现产能适配。其中,1600滤板系列的过滤面积可达到400㎡,能够满足中大型规模的处理需求;2000滤板系列的过滤面积更是可达到1000㎡,适配大规模、高产量的固液分离作业。用户可根据自身当前处理量需求选择合适的滤板系列,后续若产能提升,可通过优化滤板配置进一步扩展过滤面积,无需整体更换设备,大幅降低了后续产能升级的投入成本。(二)低成本的设备更新适配

对于已配备普通厢式压滤机的企业,隔膜压榨压滤机支持在原有设备基础上进行更新改造,无需重新搭建基建工程。这一适配设计的核心优势的是能够**化利用企业现有基建资源,避免了因更换设备而产生的基建重建、场地改造等额外投入,大幅节约了设备更新的整体投资成本。企业无需承担高额的基建费用,仅通过核心部件的升级与改造,即可将传统设备升级为高效、智能的隔膜压榨压滤机,快速提升作业效率与处理效果,实现设备的低成本升级。五、行业适用性:聚焦煤炭行业的全场景适配

隔膜压榨压滤机具备广泛的行业适用性,尤其在煤炭行业,能够适配各类场景的固液分离需求,无论是不同类型的选煤厂,还是不同性质的煤泥物料,都能稳定满足用户使用要求,成为煤炭行业固液分离作业的核心设备之一。从选煤厂类型来看,无论是动力煤选煤厂还是炼焦煤选煤厂,设备都能适配其生产流程中的固液分离需求,针对两类选煤厂的物料特性与处理标准,优化调整作业参数,确保过滤效果与处理效率符合行业规范;从处理物料来看,无论是尾煤、精煤等不同品位的煤炭物料,还是原生煤泥、浮选尾煤等不同性质的煤泥物料,设备都能通过精准的过滤与压榨控制,实现高效固液分离,大幅降低滤饼含水率,提升煤炭资源回收率与后续处置便利性。这种全场景适配能力,让隔膜压榨压滤机在煤炭行业的应用范围不断扩大,成为推动煤炭行业清洁、高效生产的重要设备支撑。六、总结:引领固液分离行业高效升级

综上所述,隔膜压榨压滤机通过多重核心技术革新,突破了传统固液分离设备的产能、效率与自动化局限,具备生产能力大、循环时间短、智能管控、扩展灵活、成本经济、适用性广等多重优势。其不仅改变了普通厢式压滤机的落后面貌,更适配了现代固液分离行业规模化、智能化、低成本化的发展需求,尤其在煤炭行业的全场景适配,为行业高效生产提供了有力保障。随着固液分离行业的持续发展,隔膜压榨压滤机凭借其突出的性能优势与广泛的适用性,必将在更多行业得到推广应用,引领行业实现高效、清洁、可持续发展。

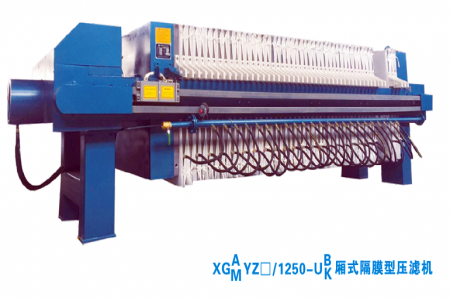

隔膜压榨压滤机是当前普遍应用的一种大产能、、经济实用的固液分离设备,采用流体力学优化设计的压滤机配件,对普通隔膜压滤机进一步设计,采用了多端口进料、多油缸压紧、分组拉开、隔膜压榨、信息化自动控制平台等多项技术,具有生产能力大、循环时间短、智能在线自动控制等优点。隔膜压榨压滤机的推出改变了普通厢式压滤机处理量小、自动化程度低、不适应固液分离行业大发展的落后面貌。隔膜压榨压滤机根据不同用户对处理量的要求,具有很大的扩展空间,1600滤板系列过滤面积可达到400㎡,2000滤板系列过滤面积可达到1000㎡。并且在普通厢式压滤机基础上,即可更新隔膜压榨压滤机,大大节约了基建投资。隔膜压榨压滤机还具有广泛的适用性,在煤炭行业无论是动力煤选煤厂还是炼焦煤选煤厂,无论是处理尾煤还是处理精煤,无论是原生煤泥还是浮选尾煤,隔膜压榨压滤机都能够满足用户使用要求。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。