本文将从滤板的基础作用出发,深入拆解其水流路径、形状设计与材质选择三大核心秘密,助力更全面地理解这一关键组件。

一、滤板的基础核心作用:分离功能的“承载基石”

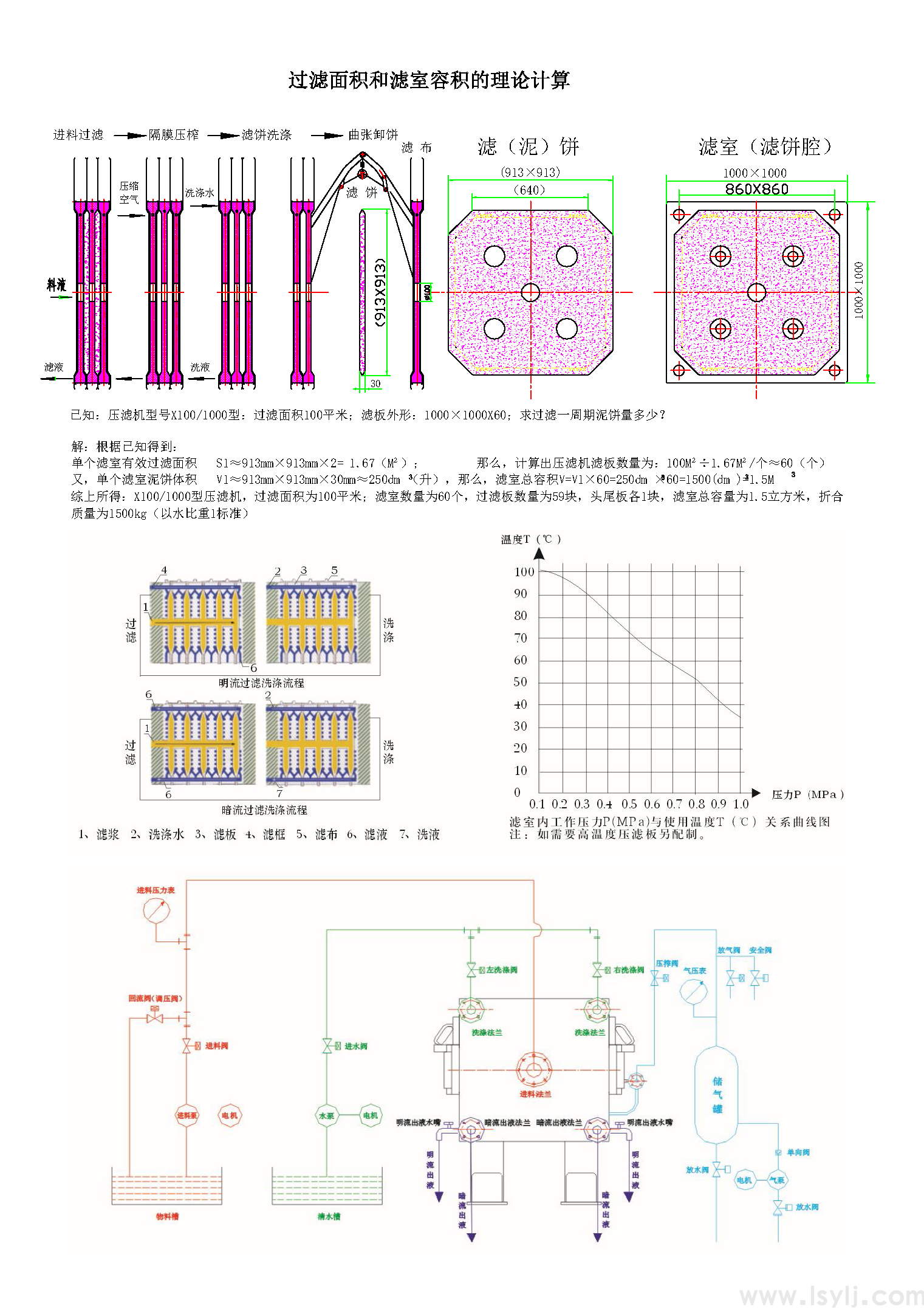

滤板是厢式压滤机实现固液分离的核心载体,其基础作用主要体现在两个核心维度:一是为滤布提供稳定的附着支撑,二是构建固体物料的存储空间。从滤布支撑来看,滤板通过自身的结构设计(如边缘的密封槽、表面的支撑点),使滤布能够平整、牢固地贴合在其表面,避免过滤过程中因压力作用导致滤布移位、褶皱,进而保证过滤面积的**化——滤板的整齐排列直接决定了压滤机的总过滤面积,而过滤面积是影响过滤效率的核心参数之一。从物料存储来看,当过滤液进入压滤机后,滤布会拦截其中的固体颗粒,这些固体颗粒需要一个稳定的空间堆积成型,即形成滤饼。滤板通过自身的凹陷结构与相邻滤板组合,恰好为滤饼的形成提供了专属空间。值得强调的是,滤板的质量直接关乎压滤机的整体性能:若滤板强度不足,可能在高压过滤过程中出现变形、破裂,导致过滤液泄漏,影响分离效果;若滤板表面光滑度不足,可能导致滤饼粘连,增加卸料难度,降低设备运行效率。因此,滤板被视为决定压滤机使用寿命与工作状态的“关键零部件”。二、滤板的核心秘密一:精准设计的水流路径

固液分离的核心是“水的顺利排出”,而滤板内部暗藏的精准水流路径,是实现这一目标的关键设计。很多人不清楚过滤液中的水分如何从滤室中排出,实则这一过程依赖于滤板的系统性结构设计,具体流程可分为三个核心步骤:第一步:过滤液的均匀分流。当过滤液在进料泵的压力作用下进入压滤机后,并不会直接涌入滤室,而是通过设备上方或中间预设的分流管道,被均匀分配至每一个滤室——这里的滤室由两块相邻滤板挤压组合而成,且滤室内部已提前铺设好滤布。分流管道的设计目的是保证每个滤室的进液量均匀,避免因局部进液过多导致滤布负荷不均,进而影响过滤效果。第二步:水分的渗透与汇集。进入滤室的过滤液在压力作用下,会向滤布两侧渗透,其中水分能够穿透滤布的过滤孔隙,而固体颗粒则被滤布拦截。穿透滤布的水分会沿着滤板的表面向下流动,最终汇集在滤板的下部边沿。这一过程中,滤板表面的平整度与坡度设计至关重要,若表面存在凸起或凹陷不均,可能导致水分流动受阻,出现积水现象,降低过滤效率。第三步:水分的集中排出。为了将汇集的水分顺利排出设备,滤板的下部边缘会专门设计多个小孔,且这些小孔通过预设的连通结构形成一个完整的排水通道。当水分汇集到下部边沿后,会通过这些小孔进入连通管道,最终由连通管道统一将水分排出压滤机外,完成整个固液分离的核心流程。这一水流路径的设计,实现了“进液-渗透-汇集-排出”的闭环,确保了水分排出的顺畅性与高效性。三、滤板的核心秘密二:科学适配的形状设计

观察滤板的外观会发现,其普遍采用“两面向中间凹陷”的结构,底面分布着无数盲点,对于较大尺寸的滤板,还会设计多个与滤板厚度相同的凸台。这些看似简单的形状设计,实则都是基于过滤需求的精准适配,每一个结构都承载着特定的功能:1. 双向凹陷结构:核心作用是构建滤饼存储空间。如前文所述,滤布拦截的固体颗粒需要堆积成型,双向凹陷形成的腔体恰好为滤饼提供了专属的存储区域。凹陷的深度与面积会根据压滤机的处理量、物料特性(如固体颗粒大小、堆积密度)进行精准设计——若凹陷过浅,会导致滤饼厚度不足,影响单次处理量;若凹陷过深,可能导致滤饼堆积过厚,增加水分渗透难度,降低过滤效率。2. 底面盲点设计:兼具“支撑滤饼”与“引导水流”两大功能。一方面,盲点能够增加滤板与滤饼之间的摩擦力,当滤饼堆积成型后,盲点可有效支撑滤饼重量,避免滤饼因自身重量或压力作用出现脱落、变形;另一方面,盲点之间会形成细小的间隙,这些间隙构成了水分的流通通道,能够引导渗透后的水分快速流向滤板下部的排水孔,避免水分在滤板表面滞留,进一步提升过滤效率。盲点的数量、大小与分布密度,会根据滤板的尺寸与过滤物料的特性进行优化设计。3. 大型滤板凸台设计:核心作用是“传递压力”与“增强抗压性”。厢式压滤机在过滤过程中,需要通过液压系统对滤板施加较大的压力,以促进滤布对水分的渗透,同时保证滤室的密封性。对于大型滤板而言,若仅依靠自身板材的强度,难以承受高压作用,容易出现变形或破裂。凸台的设计能够使压力在滤板之间形成有序传递,将液压系统施加的总压力均匀分散到每一块滤板上;同时,凸台还能增强滤板的整体结构强度,避免因滤室间隙存在导致的局部应力集中,从而保护滤板不被高压损毁,延长其使用寿命。四、滤板的核心秘密三:决定质量的材质选择

滤板的材质是决定其质量、使用寿命与适用场景的核心因素,目前市面上主流的滤板材质为聚丙烯,而材质的纯度与品质直接拉开了滤板的质量差距,具体可从两个维度进行解析:1. 优质滤板:采用高纯度聚丙烯材质。聚丙烯具有优良的耐腐蚀性、耐高温性与抗氧化性,能够适应大多数过滤物料的特性(如酸性、碱性物料),同时在压滤机的工作温度范围内(通常为-10℃~120℃)保持稳定的结构强度。高纯度聚丙烯滤板的优势在于:一是使用寿命长,能够承受长期的高压挤压与物料侵蚀,不易出现老化、开裂;二是过滤稳定性好,材质的均匀性能够保证滤板表面的平整度,避免因材质不均导致的局部磨损或变形;三是环保性强,优质聚丙烯材质无毒无味,不会对过滤物料造成二次污染。因此,聚丙烯的纯度是评价滤板好坏的核心标准之一,纯度越高,滤板的综合性能越优。2. 劣质滤板:采用再生聚丙烯填充。部分厂家为降低生产成本,会使用再生聚丙烯(即回收的聚丙烯废料)作为主要原料,生产外形与优质滤板基本一致的产品。但再生聚丙烯存在诸多缺陷:一是强度不足,再生过程中聚丙烯的分子结构会遭到破坏,导致滤板的抗压性、抗冲击性大幅下降,容易在高压过滤过程中出现变形、破裂;二是耐腐蚀性与耐高温性变差,再生聚丙烯中可能含有杂质,这些杂质会降低材质的化学稳定性,在接触腐蚀性物料或较高温度时,容易出现老化、渗漏;三是使用寿命短,通常优质聚丙烯滤板的使用寿命可达3~5年,而再生聚丙烯滤板的使用寿命仅为1~2年,长期使用反而会增加设备的维护成本与停机损失。五、总结:滤板——压滤机高效运行的“核心基石”

综上所述,压滤机滤板并非简单的“承载部件”,而是集“支撑、存储、导流、抗压”等多重功能于一体的核心组件。其整齐排列的布局保证了过滤面积的**化,精准的水流路径设计实现了高效固液分离,科学的形状结构保障了设备的高压稳定运行,而优质的材质则决定了其使用寿命与适用场景。了解滤板的这些核心秘密,不仅有助于在设备选型时精准判断滤板质量,更能在日常使用与维护中针对性地做好保养工作,从而提升压滤机的整体运行效率,延长设备使用寿命。如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。