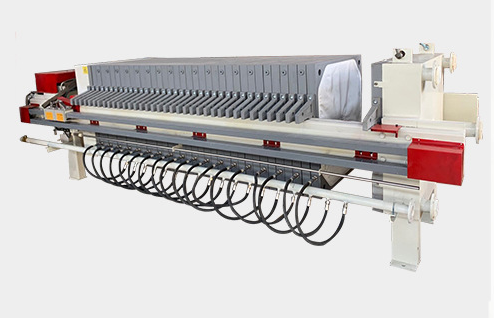

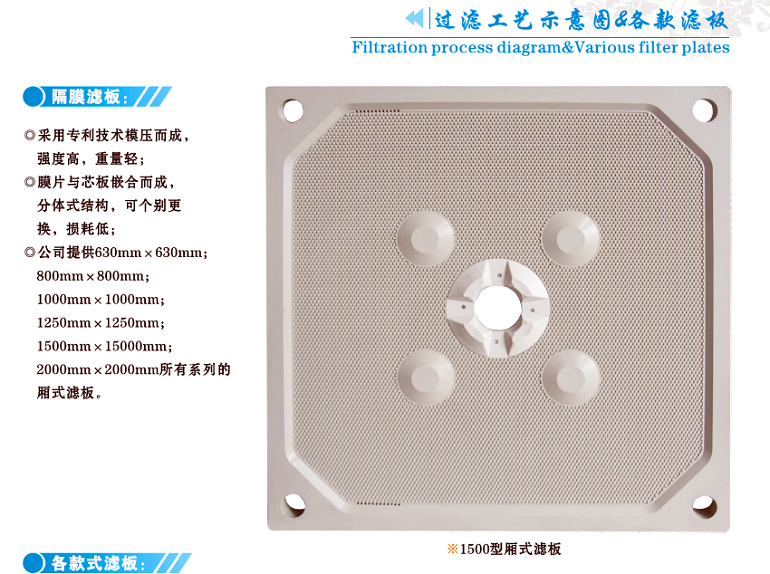

杭州龙舒过滤设备有限公司的隔膜的滤板主要有以下几个规格:XG630型、XG800型、XG920型、XG1000型、XG1250型、XG1500型;

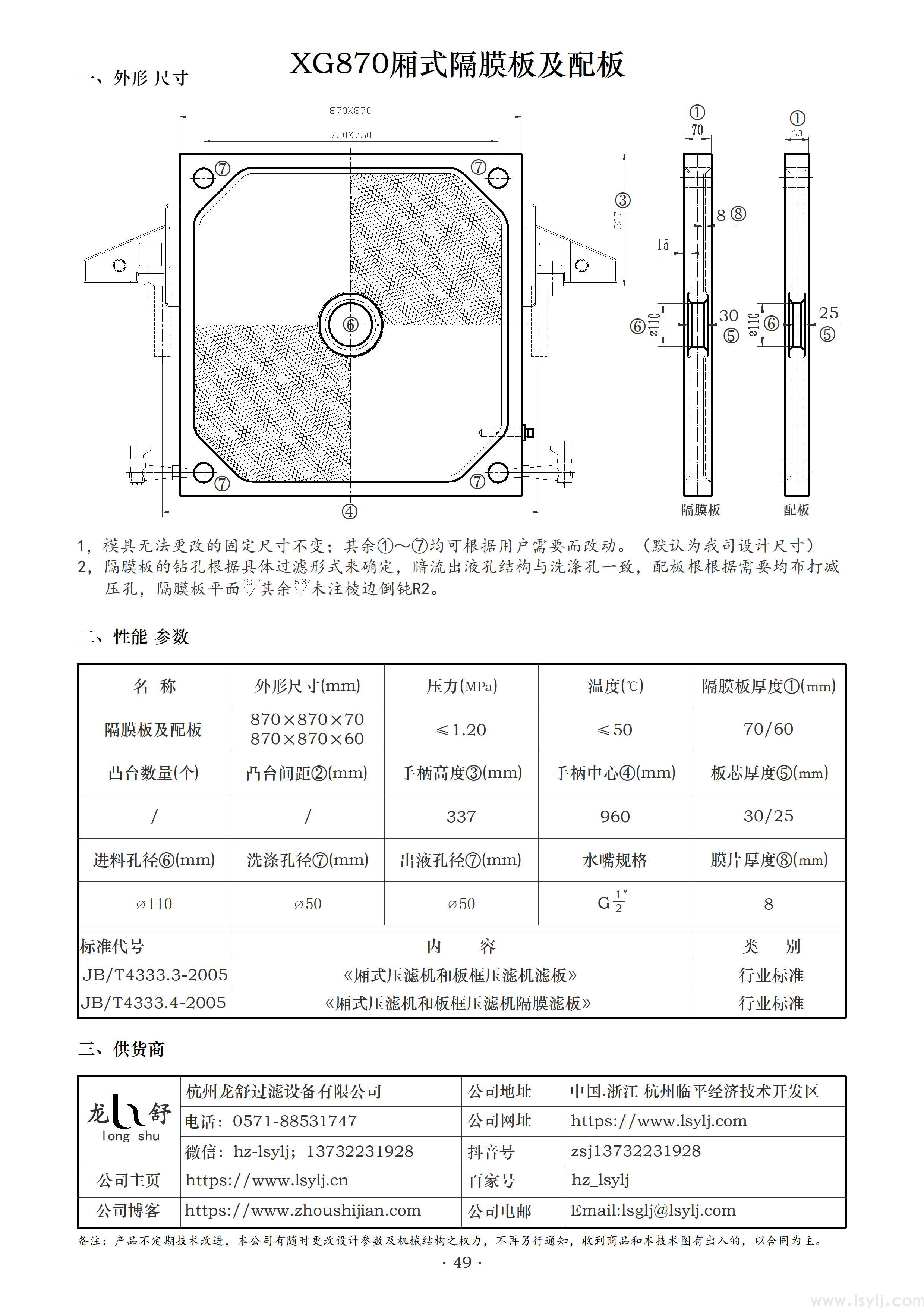

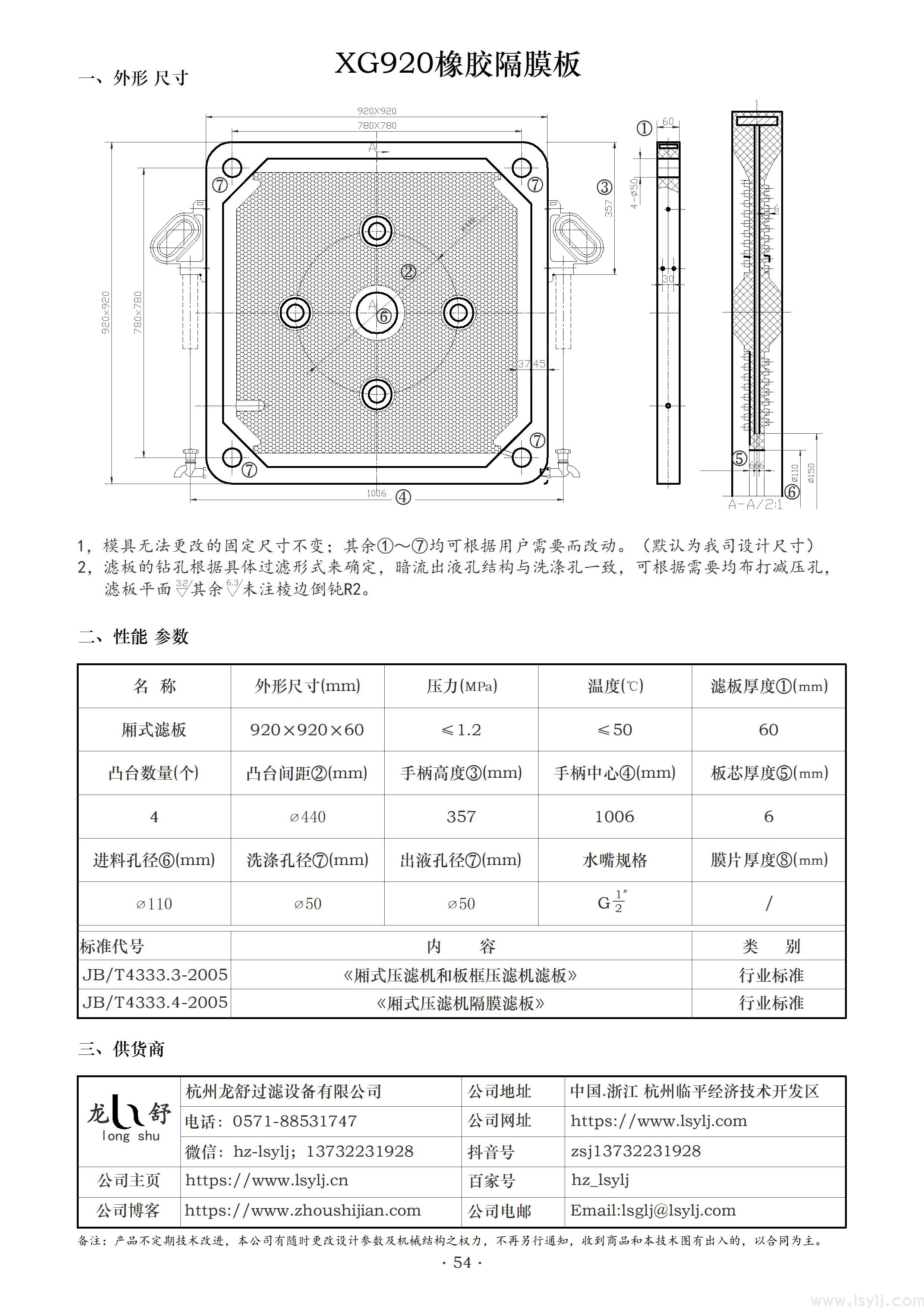

以下是对 XG630 型、XG800 型、XG1000 型隔膜板的介绍:

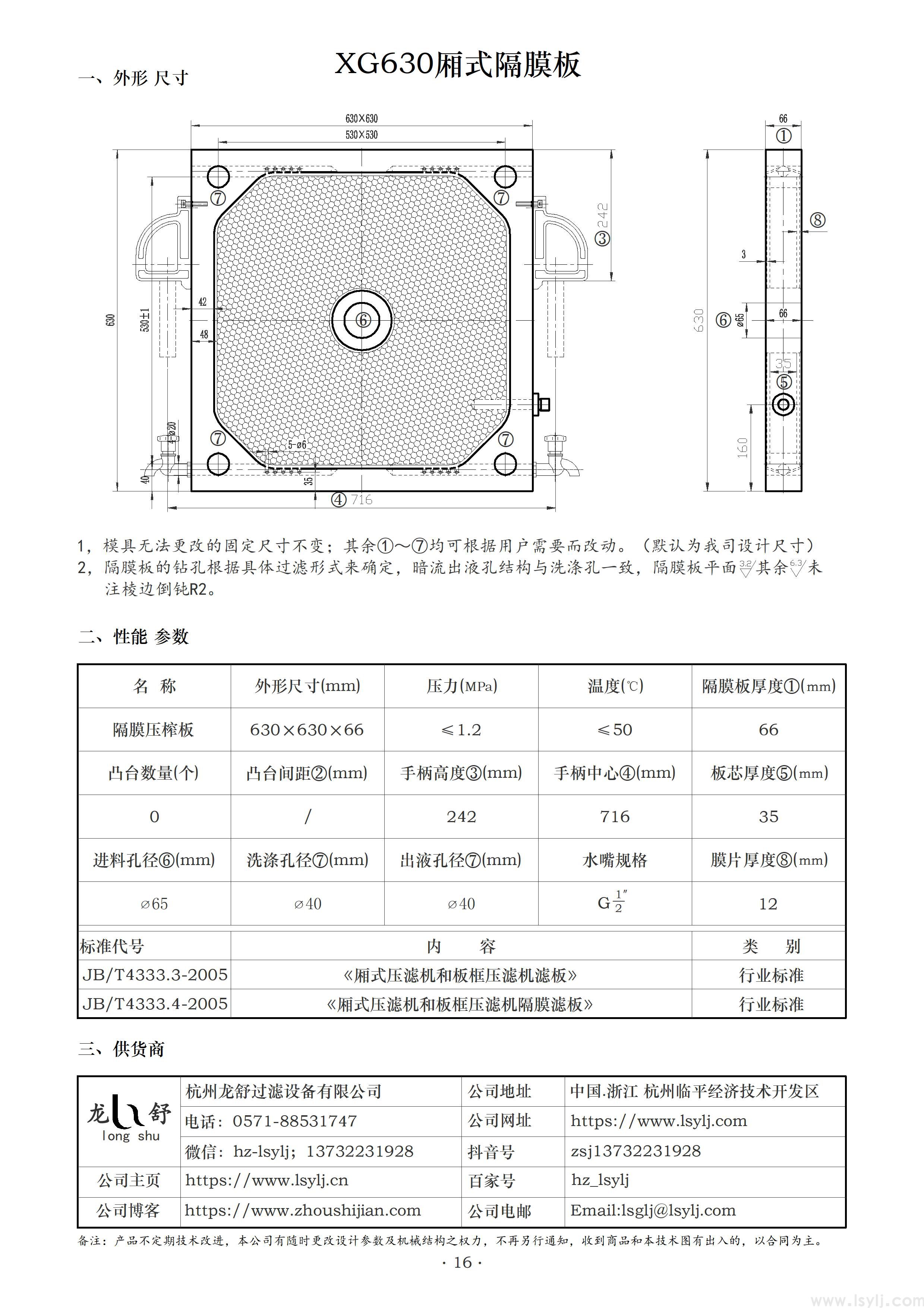

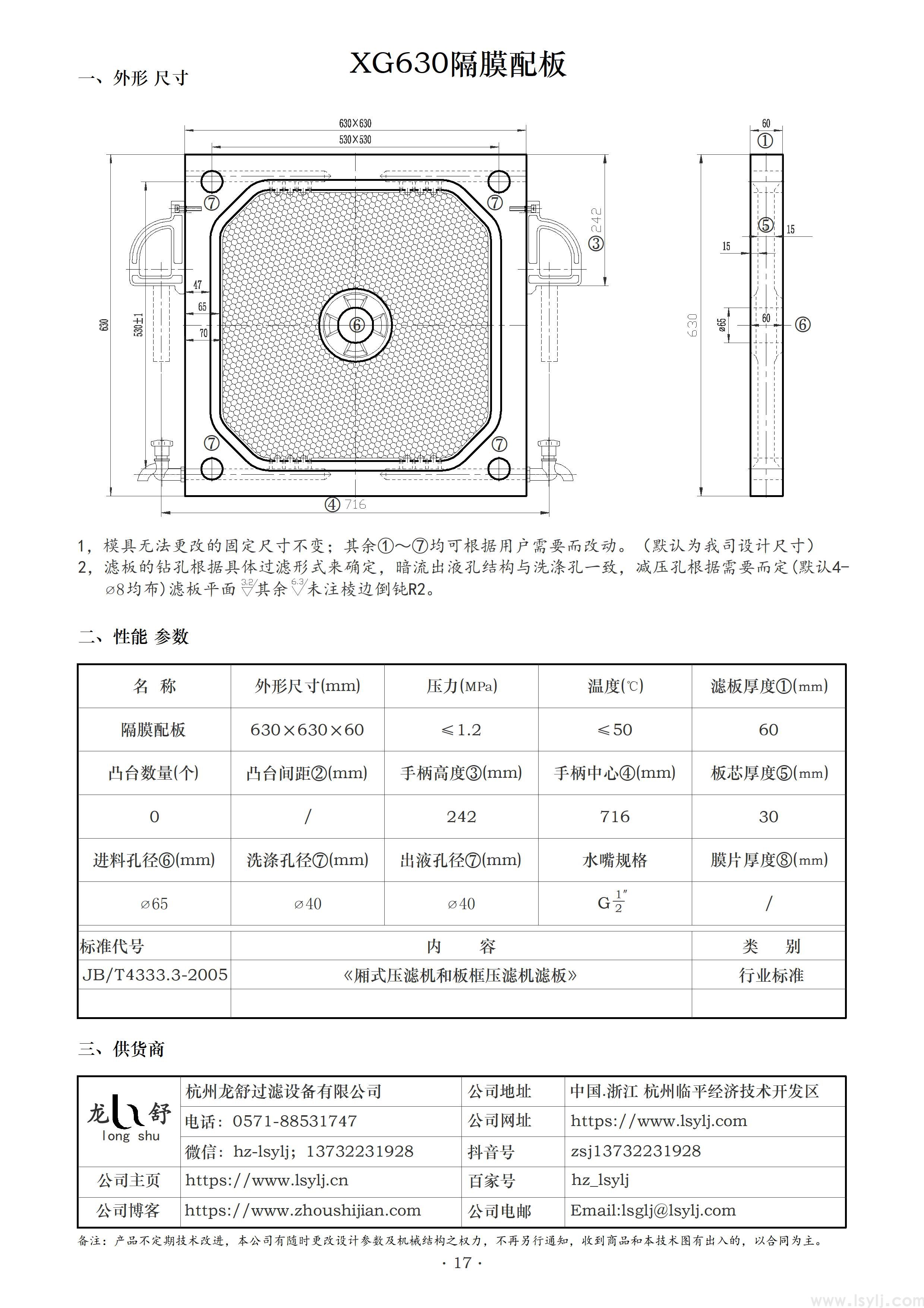

XG630 型隔膜板

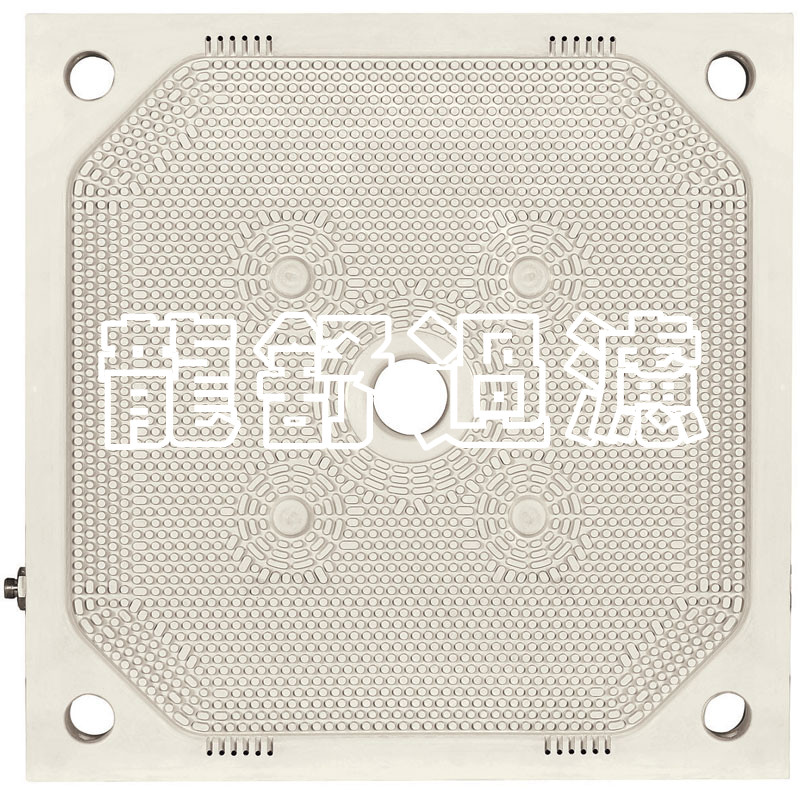

- 结构组成13:由两片膜片和一块芯板组合高温热合而成,膜片与芯板之间形成挤压腔室。

- 材质特点13:膜片选用 TPE 弹性体进行改性,使其具有高强度、高回弹性和耐高温高压性能。滤板采用 TPE 弹性体及无碱玻纤聚丙烯材料进行增强改性,具有较强的韧性和刚性,耐温性能可达 150℃,耐压性能可达 2.0MPa。

- 工作原理14:在压滤过程中,先由输料泵将料浆输入由隔膜滤板和厢式滤板排列组成的滤室,通过滤布分离固体和液体。当料浆中的固体形成滤饼后,向隔膜腔注入适当压力的空气或水,使膜片鼓胀,对滤饼进行挤压,实现滤饼的二次挤压脱水,降低含水率。

- 产品优势13:采用特殊的流道设计,过滤速度提高 20% 左右,且滤饼含水率更低。

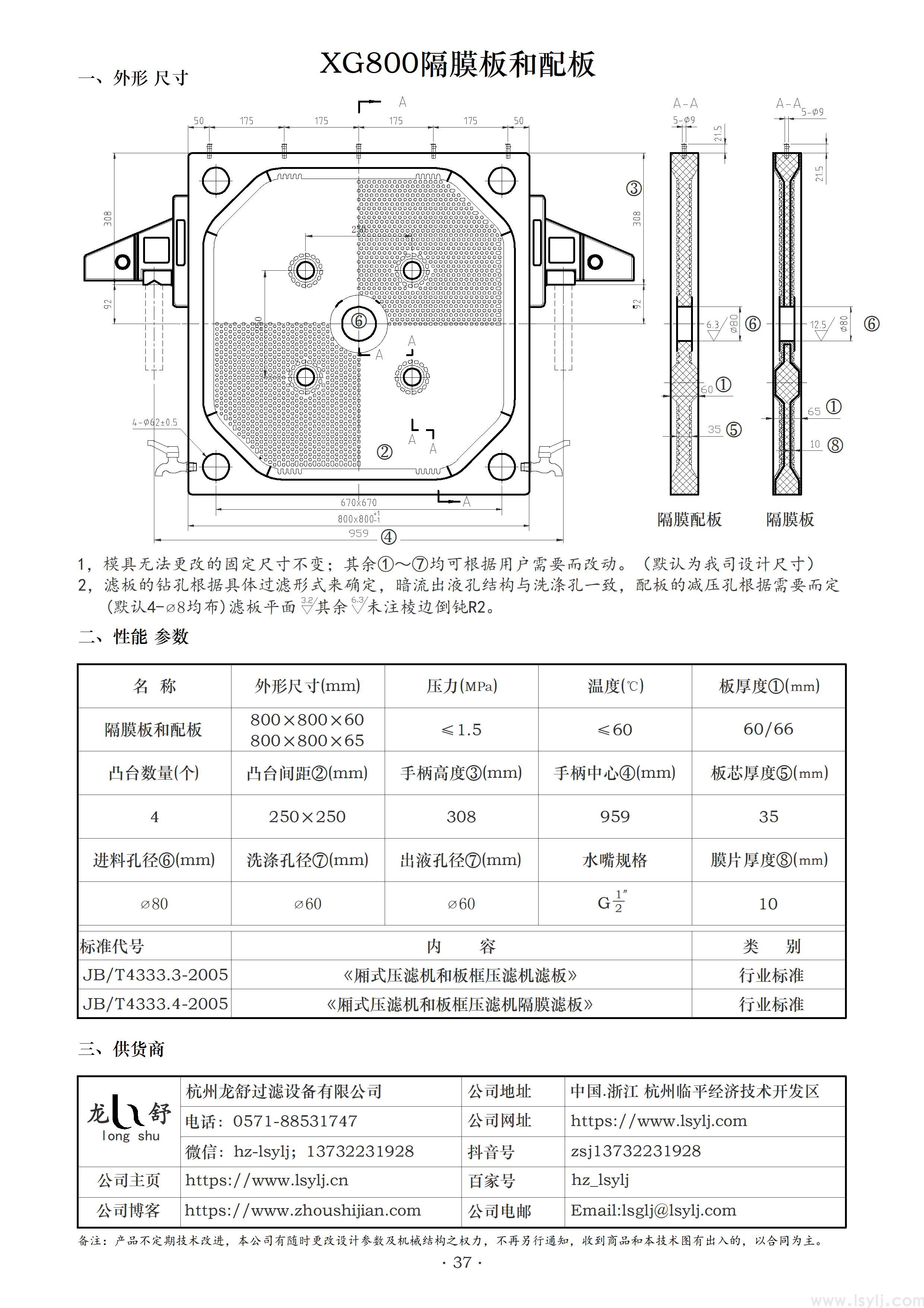

XG800 型隔膜板

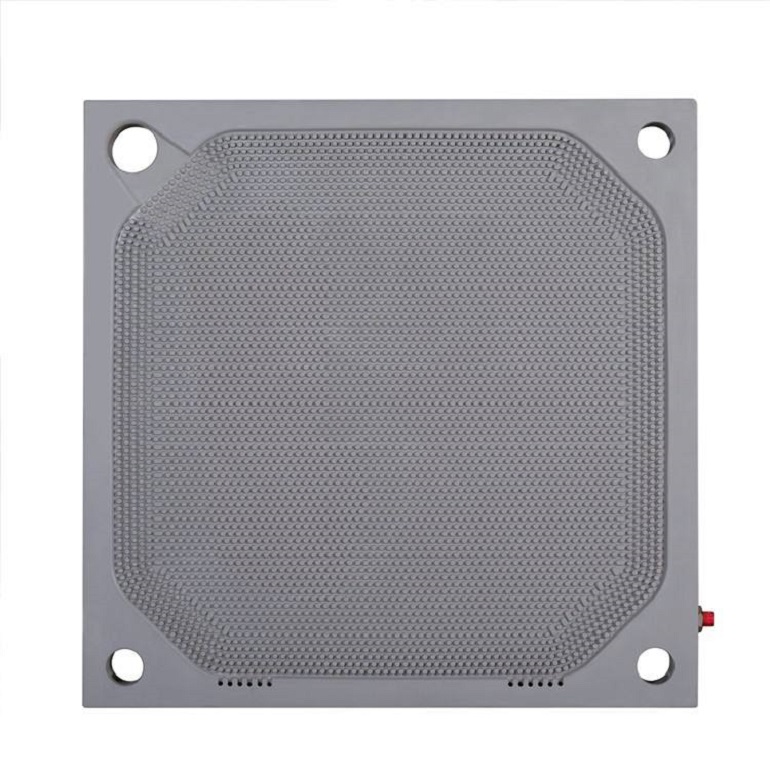

- 结构组成19:一般由两块膜片和一块高强度芯板组成,通过粘合制成一体式隔膜板。膜片为弹性体高压聚丙烯隔膜板,采用注塑成型和模压成型两种,通过大型平板热熔塑焊制成,粘接密封,可承受高压反复鼓吹。

- 材质特点19:滤板材质为增强聚丙烯弹性体材料。其配方一般有两种,一种是聚丙烯回用料添加增强玻纤、纳米母料以及其他填充料等,经配方调和回用而成,呈灰色;另一种是全新聚丙烯原生料,添加增强玻纤、纳米母料、高密度聚乙烯等高韧性原料粒子,经调和配置而成,呈白色。白色滤板用于过滤工艺、工况要求比较高的环境,如食品、酿酒等,无毒无味,可避免产品在过滤过程中出现二次污染。

- 产品规格22:滤板外形尺寸为 800×800mm,隔膜板厚度 72mm,配套滤板厚度 60mm,中心进料孔为 Φ80,凸台数量 4 个,耐温≤80℃,耐酸碱 PH 值范围为 1-14,压力≤1.5MPa。

- 产品优势22:采用点状圆锥凸台设计,模压一次成型,过滤面积大、过滤快、过滤周期短,含水率低,能提高工作效率和经济效益。

XG1000 型隔膜板

- 结构组成:与其他型号类似,由膜片和芯板组成内部腔室结构,通过向腔室内通入外部介质使膜片鼓胀来挤压滤饼。

- 材质特点:通常采用增强聚丙烯弹性体材料,部分可能采用金属材质精铸成型,具有耐高温、超高压、经久耐用的特点16。

- 产品规格4:滤板尺寸为 1000×1000mm,如 XG1000 压滤机 60 平方的型号,滤室容积 900L,滤板数量 37 块;XG1000 压滤机 80 平方的型号,滤室容积 1200L,滤板数量 49 块。

产品优势1:采用多项技术模压而成的聚丙烯隔膜,表面平整光滑,强度高、弹性好,重量轻、耐酸碱、耐腐蚀、无毒无味,使用寿命长。隔膜压榨过滤机密封效果好,能缩短过滤周期,降低洗涤用水,提高洗涤效果、节约能耗。

共性特点

材质与工艺:均采用增强聚丙烯或改性材料,模压成型,耐腐蚀、高强度。

隔膜技术:橡胶或聚丙烯隔膜可更换(橡胶)或整体焊接(聚丙烯),通过气压 / 液压压榨提高脱水效率。

设计优化:点状圆锥凸台、斜坡内腔等结构提升过滤速度和滤饼均匀性。

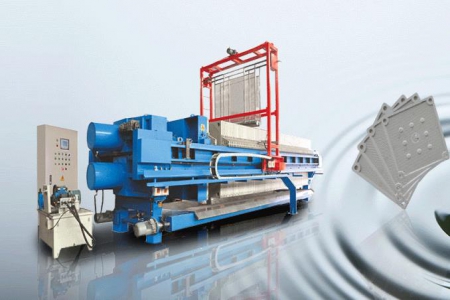

自动化:部分型号配备 PLC 控制、自动洗布等功能,降低人工成本。

选型建议

小型项目:XG630/XG800,处理量低但灵活性高。

中型项目:XG920/XG1000,平衡效率与成本。

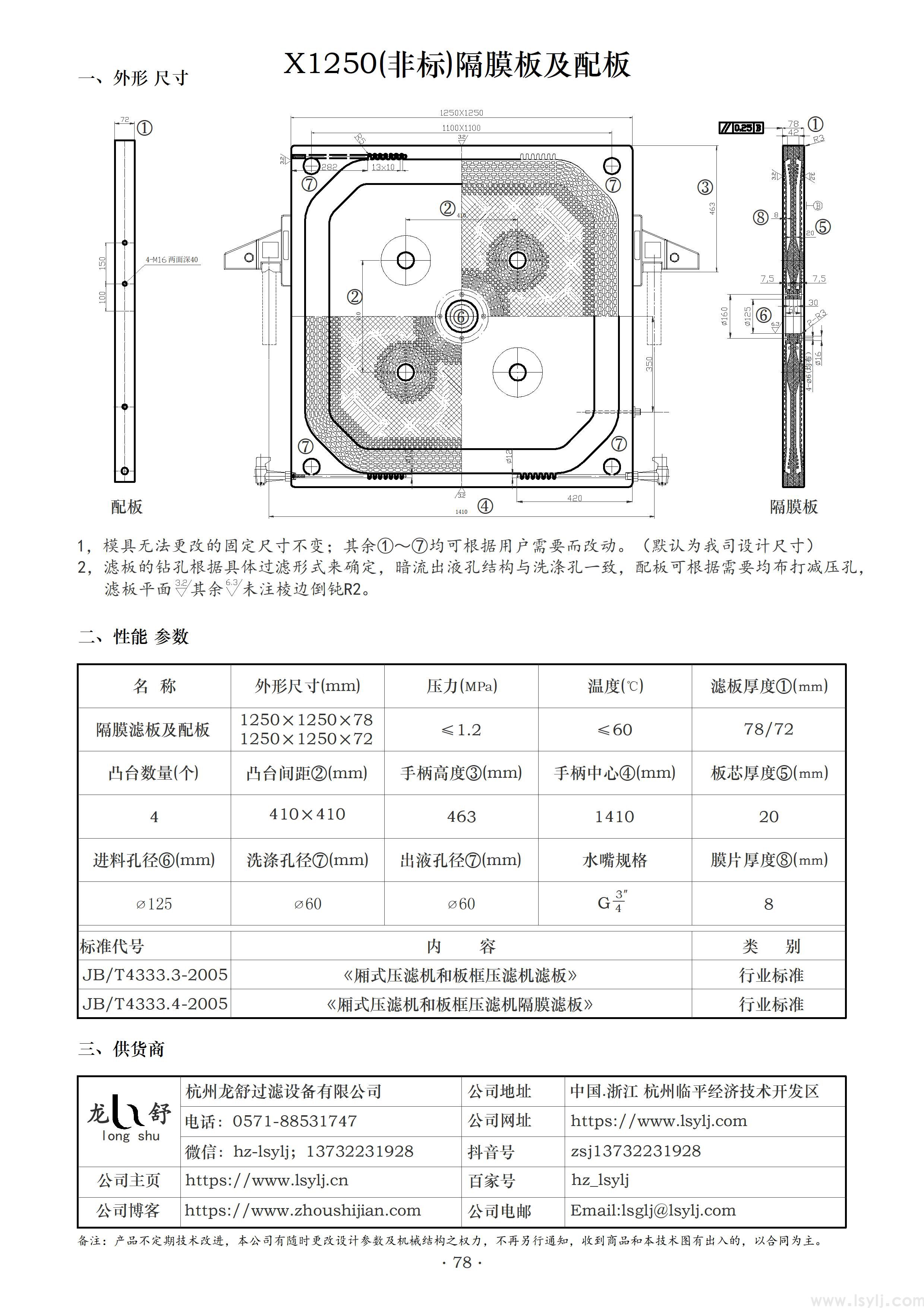

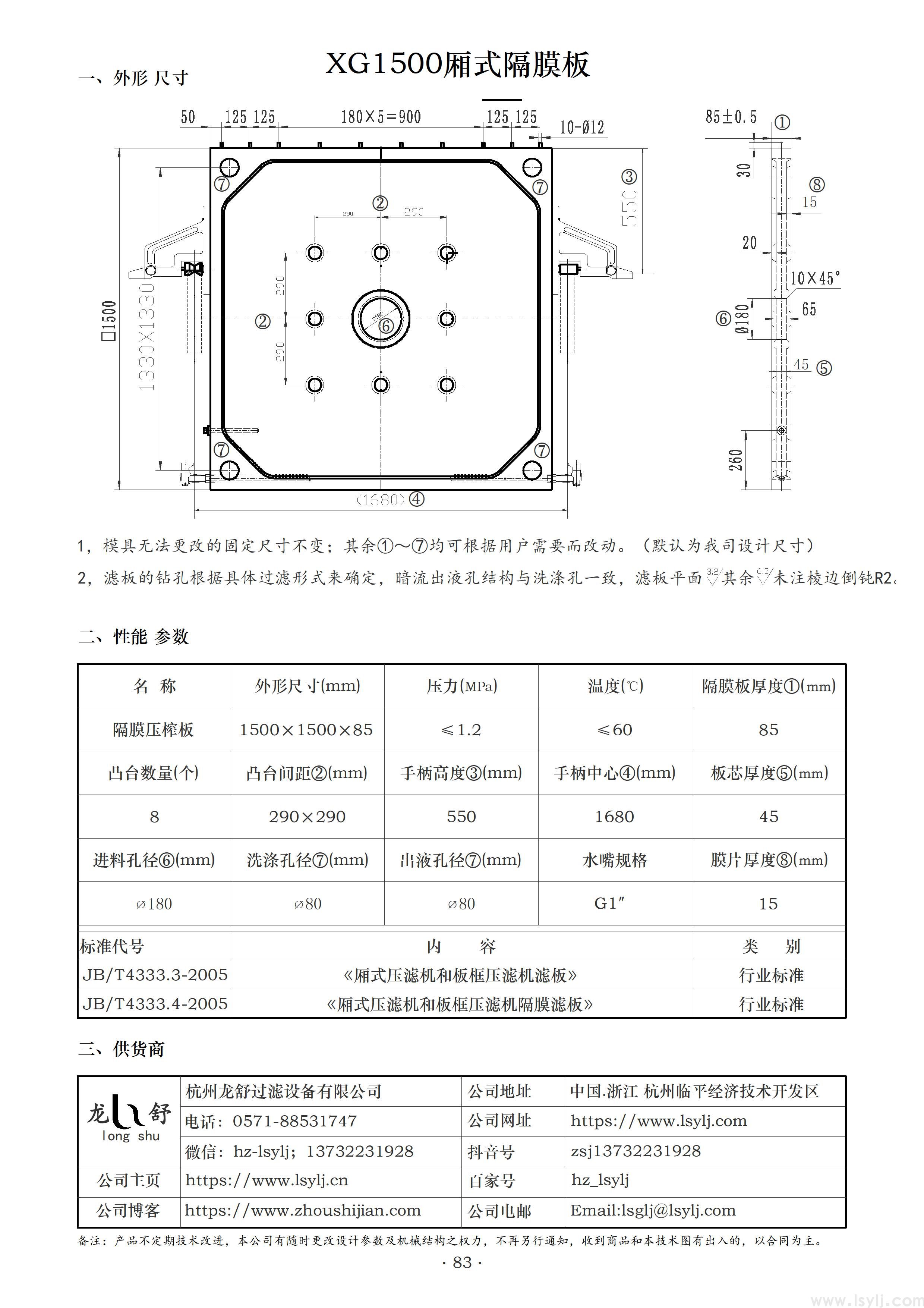

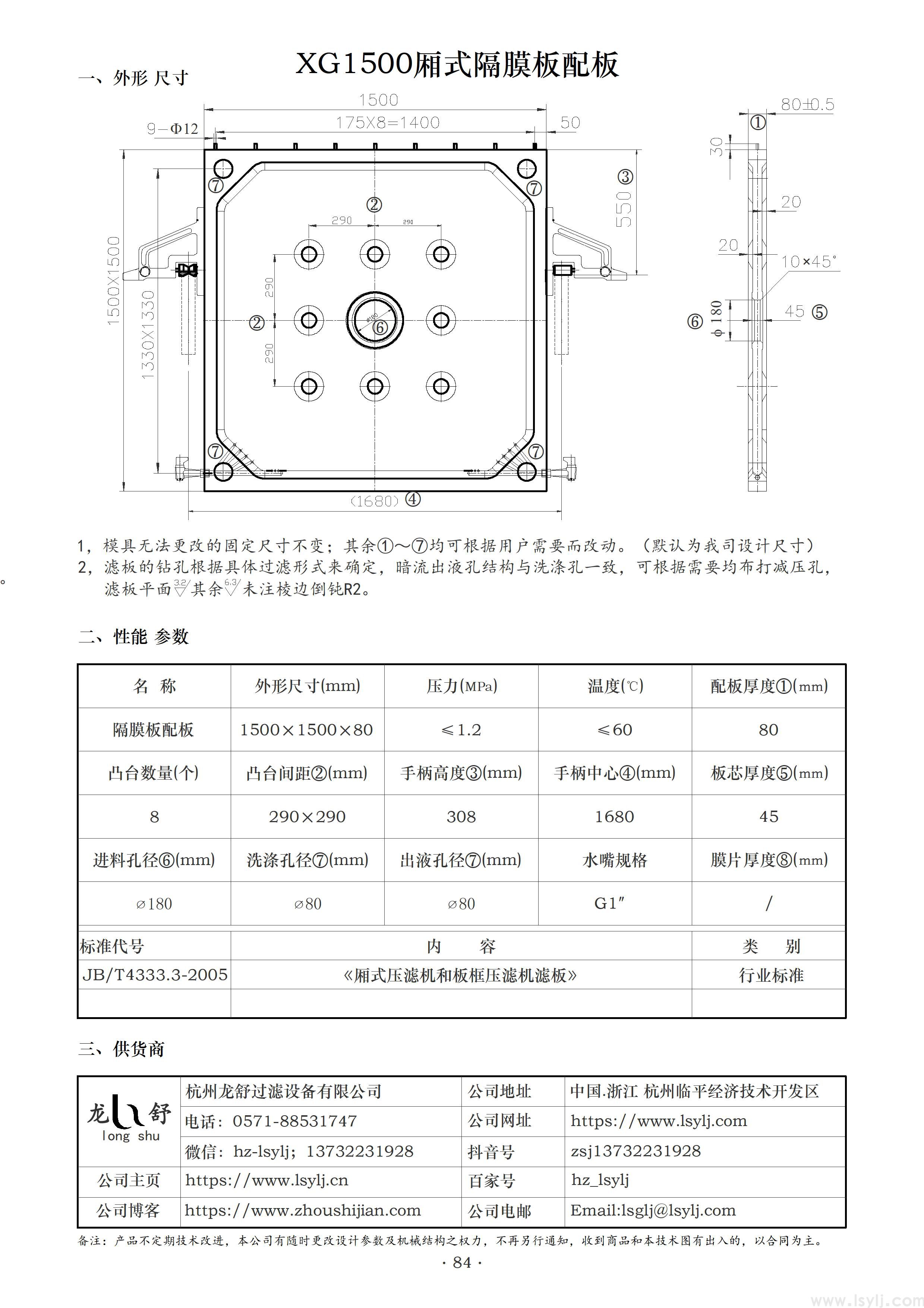

大型项目:XG1250/XG1500,高产量、低能耗,适合连续作业。

隔膜滤板的优势: 增加整机的处理效率;增加滤饼的含固率;缩短过滤周期 ;生产工艺稳定;滤板寿命长 。对于那些滤饼要进行充分洗涤的生产工艺来说,在滤饼洗涤过程中,滤饼在滤腔内始终处于受压状态,那么在滤饼收缩变薄以后,隔膜向外突出予以填充,使滤饼处于压实状态,这样可避免在洗涤时滤饼中产生裂缝。在洗涤过程结束后,对滤饼实行后压榨,增加滤饼的含固率。而对厢式压滤机而言,只能通过长时间向滤饼中吹气来提高含固率。结构为:整体热合式PP隔膜采用整体热合式PP隔膜滤板技术,膜片为TPE弹性体高压聚丙烯隔膜板,膜片采用注塑成型,采用大型平板热熔塑焊制成,粘接密封,可承受高压反复吹压,使用高压PP 隔膜板不仅增加滤饼含固量、缩短过滤时间,减少洗涤用水;而且增加了压滤机的生产能力,降低了生产运行成本,可带来可观的经济效益。

高压PP隔膜压榨板:我公司的隔膜板膜片为TPE弹性体高压PP隔膜板,膜片采用注塑成型和模压成型两种,采用大型平板热熔塑焊制成,粘接密封,可承受高压反复吹压,使用高压PP隔膜板不仅增加滤饼含固量、缩短过滤时间,减少洗涤用水;而且增加了压滤机的生产能力,降低了生产运行成本,可带来可观的经济效益。TPE塑料 PP隔膜滤板和PP厢式滤板组合使用的性能如下:

1) TPE塑料PP隔膜滤板的使用压力为:过滤、洗涤压力为0.6-0.8Mpa,压榨压力为:1.0Mpa-1.6Mpa。

2)TPE塑料PP隔膜滤板和厢式滤板配套使用,其使用温度为0-95℃,单就膜片而言可以使用在-20~+120℃。

3)TPE塑料PP烯膜片系EPDM合成橡胶与PP动态硫化的共混物,是高新技术的新材 料,耐化学腐蚀及耐溶剂性-----对有机酸及无机酸(除强氧化性酸外)、碱化合物,均具有较好的抗耐性质,同时对大部分溶剂如醇类、醛类、酮类都很稳定。隔膜压滤机恰好能克服厢式压滤机的那些缺点。随着隔膜的移动,滤饼的厚度是可变的,人们可以在处理量和过滤时间之间进行选择,实现合适的进料量,滤饼的含固率则依靠后压榨压力的大小来进行控制。隔膜滤板能满足高效脱水的过滤工艺,它能达令人满意的过滤结果,并能保障压滤机的负荷运行。隔膜滤板为隔膜镶嵌在基板内框,可不受压紧压力的影响,它被称为膜片可换式组合膜板。具有抗疲劳、抗老化、密封性能好等特点。

隔膜滤板的目的是:在进料过程结束后,通过对滤饼进行压榨,来增加整机的脱水效率,増加滤饼的干度,降低污染和减少劳动力。可免去干燥工艺。隔膜滤板的滤饼洗涤性能优良,并可在压榨前和压榨后,增加吹风操作,进一步降低滤饼含水率和节约洗涤水。大型隔膜滤板规格为2000*2500mm,过滤压力为1.2Mpa,规格全,能适应多种固液分离之场合。 材料:天然橡胶、PP(根据材料性质、操作压力、工作温度选择合适材料的隔膜 )

进料位置:角进料、中心进料(上、下) 膜板结构:隔膜镶嵌 隔膜表面:圆弧形凹凸点 规格:从规格400*400mm ,到1500*2000mm 、2000*2500mm 。与厢式滤板和过滤板框相比,隔膜滤板有一个可前后移动的过滤面——隔膜。当在隔膜后侧通入压榨介质时(如压缩空气或水),这些可移动的隔膜就会向过滤腔室的方向鼓出,从而使过滤腔室中的滤饼在整个过滤面上均匀地受压,也就是说在过滤过程结束以后,对滤饼进行再次挤压。对于厢式滤板和过滤板框来说,若要达较高的滤饼含固率,滤腔须完全充满。随着过滤过程的延续,滤饼厚度逐渐增加,脱水的阻力成倍增大,从而导致处理量的急剧下降。一般对厢式压滤机而言,在过滤的前半周期,处理量超过总处理量的百分之70,而后半周期的处理量就不太经济了。随着过滤压力的增加,在每次过滤周期行将结束时产生差压的危险性也随之增加,而隔膜技术主张低压过滤,高压压榨,大大地避免了差压的产生,这是隔膜滤板的又一个优点。

隔膜滤板的优势: 增加整机的处理效率;增加滤饼的含固率;缩短过滤周期 ;生产工艺稳定;滤板寿命长 。对于那些滤饼要进行充分洗涤的生产工艺来说,在滤饼洗涤过程中,滤饼在滤腔内始终处于受压状态,那么在滤饼收缩变薄以后,隔膜向外突出予以填充,使滤饼处于压实状态,这样可避免在洗涤时滤饼中产生裂缝。在洗涤过程结束后,对滤饼实行后压榨,增加滤饼的含固率。而对厢式压滤机而言,只能通过长时间向滤饼中吹气来提高含固率。结构为:整体热合式PP隔膜采用整体热合式PP隔膜滤板技术,膜片为TPE弹性体高压聚丙烯隔膜板,膜片采用注塑成型,采用大型平板热熔塑焊制成,粘接密封,可承受高压反复吹压,使用高压PP 隔膜板不仅增加滤饼含固量、缩短过滤时间,减少洗涤用水;而且增加了压滤机的生产能力,降低了生产运行成本,可带来可观的经济效益。具有以下特点:

(3)气密性好,鼓膜效率高。

声明一下:本网站上展示的产品仅用于工业上的污水固、液分离,由于产品的专业性和专用性,每件商品的具体性能和使用方法均不尽相同,页面上的描述仅供参考,并不适用于每个具体商品,您在决定购买之前,务必事前(老板电话13732231928)沟通。谢谢您的理解和支持!(本站仅用于产品展示,不接受线上交易)。