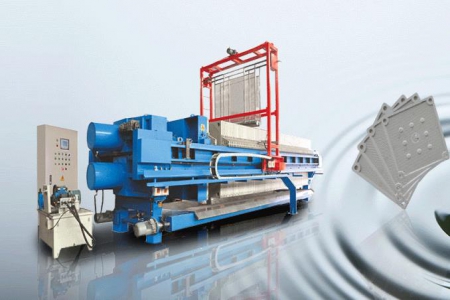

隔膜压滤机的滤板和隔膜板是怎样排布的呢(图1)" style="max-width:100%!important;height:auto!important;" src="/uploads/allimg/20250117/1-25011G033439D.jpg" alt="龙舒隔膜压滤机.jpg"/>

隔膜压滤机作为现代工业固液分离的核心设备,其滤板排布方式直接决定了过滤效率与运行成本。其中“一实心滤板与一空心隔膜组合”的排布模式,凭借其独特的结构优势,在化工、冶金、环保等领域得到广泛应用。这种设计通过刚性滤板与柔性隔膜的交替排列,实现了高压压榨与高效过滤的协同作用,成为提升固液分离技术经济性的关键突破点。

一、结构原理与工作流程

隔膜压滤机的滤室由实心滤板和空心隔膜滤板交替组装而成。实心滤板通常采用增强聚丙烯或铸铁材质,表面设计有凹凸纹路以支撑滤布,其内部通道构成滤液排出路径。而空心隔膜滤板则是在实心基板外覆盖弹性隔膜(常见材质为天然橡胶、三元乙丙橡胶或热塑性弹性体),隔膜与基板之间形成密闭充气/水腔室。当滤板组被液压系统压紧后,相邻滤板间形成封闭滤室,料浆通过中空梁进入各滤室开始过滤阶段。

过滤初期,料浆在0.6-1.0MPa泵压作用下完成初步固液分离,固体颗粒被滤布截留形成滤饼,滤液经实心滤板的导流槽排出。当常规过滤速率下降时,系统转入压榨阶段:通过高压泵向隔膜腔室内注入水或压缩空气(压力可达2.0-3.0MPa),弹性隔膜发生膨胀,对滤饼进行三维立体挤压。这种机械压榨可使滤饼含水率再降低15%-25%,显著减少后续干燥能耗。压榨结束后隔膜腔室泄压复位,滤板组拉开实现自动卸料。

二、技术优势与性能突破

与传统厢式压滤机相比,这种组合排布方式展现出多重技术优势。首先是过滤效率的跃升,某氧化铝厂实际运行数据显示,在相同过滤面积下,隔膜压滤机的处理能力比厢式设备提高40%,滤饼含水率从28%降至18%。其次,隔膜的弹性变形能力使设备能够适应不同压缩特性的物料,例如污水处理厂的活性污泥(压缩系数1.2-1.8)与矿业尾矿(压缩系数0.6-1.0)均可通过调节压榨压力实现优化脱水。

在节能降耗方面,隔膜压滤机的双阶段工作模式更具经济性。某钛白粉生产企业对比数据显示,处理每吨物料可节约电能35%,主要得益于压榨阶段缩短了过滤周期。此外,组合式设计还解决了传统设备滤饼不均匀的痛点。通过隔膜的等压变形,滤饼边缘与中心部位的厚度差可控制在3mm以内,避免了厢式压滤机常见的“边缘效应”导致的滤布损耗问题。

三、关键技术创新点

现代隔膜压滤机的技术突破集中在三个维度:材料、结构和控制。材料方面,德国某品牌开发的复合型隔膜采用聚氨酯/钢网夹层结构,使用寿命突破20万次循环,是普通橡胶隔膜的3倍。结构创新则体现在滤板流道设计上,如浙江某企业专利的“立体导流网格”技术,使滤液流速提升25%,同时解决了细颗粒物料易堵塞的问题。

智能控制系统的发展使组合排布的优势得到充分发挥。基于压力传感器的自适应压榨算法能动态调节隔膜膨胀速率,避免滤饼结构破坏。某锂电材料生产线的实践表明,这种控制方式使正极材料回收率从92%提升至97%。更前沿的技术探索包括将压电陶瓷传感器嵌入隔膜,实时监测滤饼成型状态,为工业4.0时代的预测性维护提供数据支持。

四、行业应用现状与挑战

在矿物加工领域,这种排布方式尤其适合处理难过滤矿物。江西某钨矿选矿厂采用大型隔膜压滤机(过滤面积800㎡)后,精矿水分从14%降至9%,年节约运输成本超300万元。环保行业则更看重其处理高粘性物料的能力,上海某危废处理中心的测试显示,含油污泥经隔膜压榨后,含油率可从15%降至5%以下,满足焚烧处置标准。

但该技术仍面临若干挑战。首先,对于粒径小于5μm的超细颗粒,隔膜压榨可能导致滤饼过度密实化,反而降低渗透性。其次,高温工况(>120℃)下隔膜材料易老化,某石化企业曾出现PTFE隔膜在酸性环境中的应力开裂问题。此外,设备初期投资较厢式压滤机高30%-50%,这要求用户精确计算全生命周期成本。

五、未来发展趋势

材料科学进步正在推动新一代隔膜滤板的诞生。石墨烯增强橡胶材料实验室测试显示,其耐磨性是传统材料的8倍,且能耐受pH1-14的极端环境。模块化设计也成为新方向,英国某工程公司开发的快拆式滤板组,更换时间从8小时缩短至30分钟,极大提高了设备利用率。

智能化发展将重构隔膜压滤机的应用场景。通过物联网技术,多台设备的协同调度可实现区域化污泥处理中心的无人化运行。更值得关注的是工艺融合趋势,如将隔膜压滤与超声辅助、电场脱水等技术结合。日本某研究机构开发的“脉冲压榨”技术,通过高频压力波动使滤饼含水率突破8%的技术瓶颈,为特种物料分离开辟新路径。

这种“刚柔相济”的排布方式,本质上体现了固液分离技术从单纯机械过滤向多场耦合的进化。随着智能制造与新材料技术的交叉融合,隔膜压滤机有望在新能源材料回收、生物医药等新兴领域创造更大价值,其技术经济性边界将持续拓展。

如您在压滤机、过滤工程选型中需要更多的过滤与分离方面的咨询,欢迎来电(13732231928周经理)咨询,我们可根据您现场过滤工况和您共同做好设备方案设计和科学选型。