一、结构设计

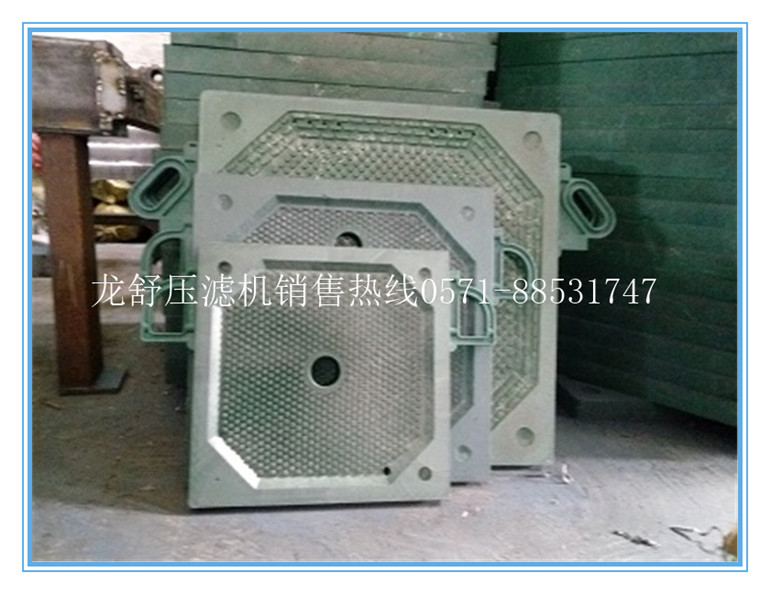

外形尺寸:通常为920×920×60mm的正方形板状结构,中孔直径为80-100mm。

滤室结构:滤板两侧凹进,每两块滤板组合成一厢形滤室,滤饼在凹进处形成,这种结构相比板框式滤板,在过滤时能提供更大的空间来容纳滤饼,且结构稳定性更好。

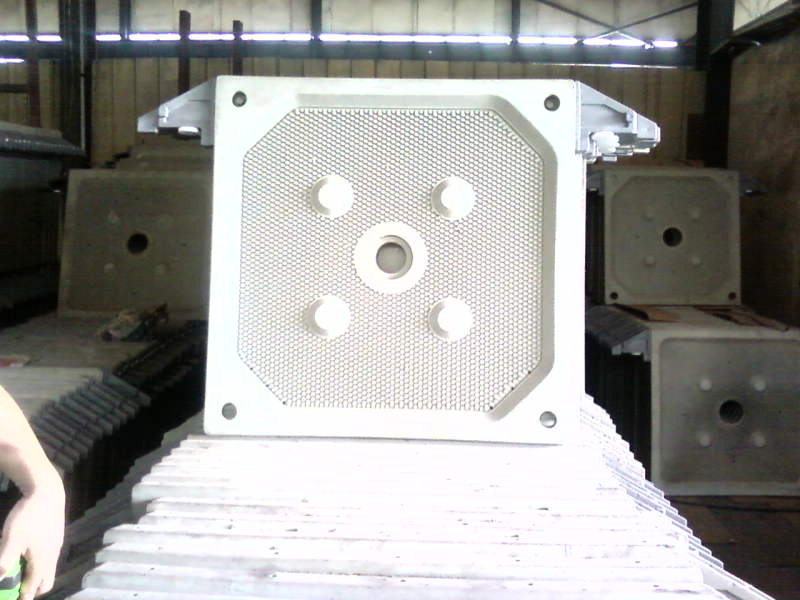

表面设计:滤板表面有麻点和凸台,用以支撑滤布,同时也能增加滤布与滤板之间的摩擦力,防止滤布在过滤过程中发生位移。此外,麻点和凸台还能使滤液在滤板表面形成湍流,有利于提高过滤速度和效果。

周边与中心设计:滤板四周有密封槽,用于安装密封橡胶条,确保滤板之间形成一个封闭的过滤腔室,防止滤液泄漏。中心位置有进料孔,多个滤板组合起来后,进料管道可以通过该孔将待过滤的物料均匀地输送到每个过滤腔室中。

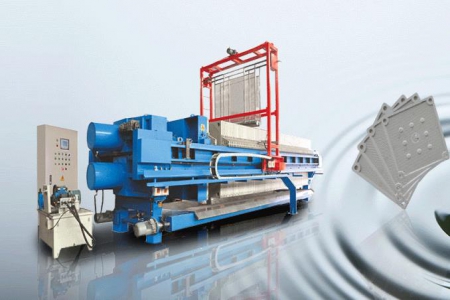

二、工作原理

过滤阶段:在输料泵的压力作用下,需要过滤的物料液体通过滤板中心的进料孔被送进各滤室,液体中的固体颗粒被滤布拦截,留在滤室内形成滤渣,直至充满滤室形成滤饼,而滤液则穿过滤布并沿滤板沟槽流至下方出液孔通道,集中排出。

洗涤阶段:如果需要对滤饼进行洗涤,可以通过滤板上的洗涤水通道,将洗涤水引入滤室,对滤饼进行洗涤,以去除滤饼中的杂质,提高滤饼的纯度。

卸料阶段:过滤结束后,松开压紧装置,打开压滤机,滤板之间的距离增大,滤饼在自身重力的作用下脱落,或者通过刮刀等卸料装置将滤饼从滤板上刮下,完成卸料过程。

三、材质特点

常用材质:一般选用优质的改性增强聚丙烯,这种材料具有良好的耐腐蚀性、耐温性和机械强度,能够承受过滤过程中的高压和化学腐蚀。

加工工艺:经3500吨压力模压成形,再经压板机校形、数控铣板机铣平面及钻孔修边等工艺加工而成,使得滤板的平面度达到25μm以下,保证了滤板的密封性能,防止进料时出现漏液现象。

四、性能优势

过滤效率高:合理的滤点排布、过滤面支撑点排布、流道设计以及排液孔开孔角度等综合性设计,使进水流速快,对滤板冲击小,滤料分布均匀,从而提高了过滤速度。

密封性能好:滤板四周的密封槽和密封橡胶条的配合,以及滤板本身的高精度加工,使得滤板之间的密封性能良好,能够有效防止滤液泄漏,保证过滤效果。

滤饼质量好:能够使滤饼洗涤均匀,含水率低,各滤室压力均匀,不易坏板,有利于获得高质量的滤饼,满足不同行业对滤饼质量的要求。

使用寿命长:优质的材质和先进的加工工艺,使得滤板具有较高的密度、强度、抗疲劳度,相比其他厂家生产的滤板,使用寿命更长。

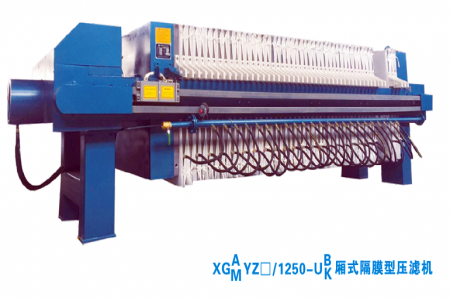

五、应用领域:X920厢式滤板适用于多种行业的固液分离过程,如环保类、市政、生活、工业、冶金、化工、建材、煤炭、炼油、食品、医药、电镀、陶瓷等。

厢式的的滤室是由相邻两块凹陷的滤板构成的,滤布每块滤板上都有固定,它的优点是效率较高、效果较好、滤板也相对板框式较耐用(相同条件下),但更换滤布有点麻烦。现在自动化程度都较高,清洗滤布也有自动的装置,一般来说更换滤布的次数也不会频繁。

厢式、板框式压滤机的滤板有金属的和非金属的。非金属增强PP滤板;化学性能稳定,抗腐蚀强、耐酸、碱、盐的侵蚀,强度高,重量轻,模压成型;金属铸铁滤板耐温、高压、经久耐用,精铸成型。大多数滤板采用点状圆锥凸台设计。滤速快,大大地提高了工作效率和经济效益。滤板的结构为:点状形滤板,滤板采用多凸台加强型结构设计,经数控设备加工,表面平整,使压滤机在过滤过程中不致产生物料喷漏;滤板采用变截面设计,过滤部分结构采用梅花状锥形圆点结构,有效降低过滤阻力,过滤速度快,滤液出液顺畅;滤板材质:配方为改性优质增强聚丙烯, 经一次模压成型后经专用数控设备加工,表面平整,使压滤机在过滤过程中不致产生物料喷射泄漏;滤板采用变截面设计,过滤部分结构采用梅花状锥形圆点结构,降低过滤阻力,过滤速度快,滤液出液顺畅;

我司的厢式主要有:X500;X630;X800;X920;X1000;X1250;X1600;X2000等8个品种基本规格。本公司提供国内大部分的厂家可以统配的各种压滤机易损件,易耗配件,有滤板,滤布,液压元件,油缸总成,水嘴,受柄,以及及各种规格的密封圈橡胶条,滤布夹头;只要客户有需要,根据您提供的样品,我公司能及时提供现货!欢迎新老客户光临!

声明一下:本网站上展示的产品仅用于工业上的污水固、液分离,由于产品的专业性和专用性,每件商品的具体性能和使用方法均不尽相同,页面上的描述仅供参考,并不适用于每个具体商品,您在决定购买之前,务必事前(老板电话13732231928)沟通。谢谢您的理解和支持!(本站仅用于产品展示,不接受线上交易)。